Pintakäsittelytekniikat CNC-konepajankäsittelyssä: tuotteen lisäarvon parantaminen

Tärkeimmät pinnoitusteknologiat CNC-työstössä

Anodointi: Korroosionkestävyys ja esteettinen monikäyttöisyys

Anodointi toimii luomalla valvotun hapetuserän alumiinipinnoille, mikä tekee niistä huomattavasti kestävämmät korroosiolle. Siksi niin monet valmistajat turvautuvat tähän tekniikkaan, kun tarvitaan osia, jotka kestävät kauan ja näyttävät myös hyviltä. Prosessi itse asiassa lujittaa alumiinipintaa melko merkittävästi ja tarjoaa samalla miellyttäviä väri vaihtoehtoja niille, jotka haluavat jotain visuaalisesti vievää. Lentokoneista ja autoista aina arkielämän laitteisiin asti monen eri alan yritykset tukeutuvat vahvasti anodointiin, koska se kestää ankaria olosuhteita menettämättä visuaalista vetoisuuttaan. Teollisuustiedot osoittavat, että anodoidut materiaalit kärsivät huomattavasti vähemmän korroosion ongelmista verrattuna käsitemättömiin materiaaleihin, mikä selittää miksi tämä menetelmä on niin suosittu valmistajien keskuudessa, jotka etsivät sekä toimivuutta että muotoilua.

Pulverimaalaus: Kestävä suoja monimutkaisia geometrioita varten

Pintakäsittelyprosessi alkaa sähköstaattisella levyn levityksellä, jonka jälkeen levyä kuitetaan. Tämä luo suojakerroksen, joka peittää pinnan tasaisesti ja luo hyvän paksuuden. Monimutkaisiin CNC-työstöosia, joissa on erilaisia kulmia ja kaaria, tämä menetelmä toimii erittäin hyvin, koska se tunkeutuu jokaiseen rakoon ja kulmaan, mutta silti suojaa hauraita yksityiskohtia. Eräs suuri etu on sen kestävyys naarmuilta ja värin menetykseltä, mikä tekee siitä erinomaisen valinnan osille, joiden on kestettävä raskaita olosuhteita kentällä. Eri teollisuudenaloilla olevat valmistajat ovat saaneet hyvin pitkän käyttöiän pintakäsitellyistä komponenteista, erityisesti autoteollisuudessa ja teollisuussovelluksissa, joissa kestävyys on tärkeintä. Tulokset puhuvat puolestaan, kun tarkastellaan laitteistoa, joka jatkaa toimintaaan huolimatta jatkuvasta altistumisesta olosuhteille, jotka kuluttaisivat nopeasti muuntyyppisiä pinnoitteita.

Bead Blasting: Tarkan mattapinnan saavuttaminen

Helmenpyöristys toimii heittämällä pieniä kulumishiekan partikkeleita metallipintoja vasten, jolloin saadaan aikaan tarkat mattapinnat, joita tarvitaan CNC-työstökoneiden kauppojen yhteydessä. Kun tarkastellaan eri tapoja käsitellä pintoja, helmenpyöristys erottuu, koska se tuottaa parempia tuloksia kuin suurin osa vaihtoehdoista. Työstäjät pitävät tätä menetelmää ei ainoastaan sen ulkonäön vuoksi vaan myös siksi, että se parantaa osien suorituskykyä. Näin käsitellyt osat tarttuvat paremmin maaleihin ja pinnoitteisiin, joten ne kestävät pidempään käyttöympäristöissä. Lisäksi kukaan ei valita osien ulkonäöstä, kun ne tulevat pois koneelta. Teollisuuden standardit suosittelevat itse asiassa helmenpyöristystä tietyissä sovelluksissa, joissa laatu on tärkeintä, mikä selittää miksi monet valmistavat tehtaat ovat ajan mittaan tehneet siitä osan vakinaisesta työvuoistaan.

Komponenttien suorituskyvyn optimointi pinnankäsittelyillä

Kulumislujuuden parantaminen metalliväännösten osissa

Hyvä kulumisvastus on erittäin tärkeää metallin painatustyössä, jos halutaan, että työkalut kestävät kauan ja tuotanto pysyy tehokkaana. Kun valmistajat käyttävät pinnoituskäsittelyitä, kuten kovakromaus, ne toimivat kuin panssaria laitteille. Tämä luo kovan ulkopinnan, joka vähentää kitkaa ja estää naarmuuntumista koneiden käynnin aikana. Eri alojen tehtaiden tutkimukset osoittavat, että tällä käsittelyllä varustetut osat rikkoutuvat huomattavasti myöhemmin kuin tavalliset osat, mikä näyttää kuinka paljon oikea pinnoitteen valmistelu vaikuttaa työkalujen elinikään. Autojen valmistajat, lentokoneosia tuottavat yritykset ja myös pakkausmateriaaleja valmistavat yritykset näkevät tässä todellista hyötyä, koska heidän toimintansa perustuu jokapäiväiseen laatukeskiarvoon painatetuista osista. Näiden käsittelyjen ansiosta tavalliset metalliosat muuttuvat käytännössä kestäviksi työjuhleiksi, jotka kestävät raskaita tehtäviä ilman, että ne hajoavat nopeasti, mikä säästää rahaa pitkässä juoksussa korvauskustannusten ja tuotantokatkojen vähentämiseksi.

Levyjen hitsaussovelluksiin tarkoitettavan väsymislujuuden parantaminen

Materiaalien kyky kestää toistuvaa rasitusta ajan kuluessa, eli väsymislujuus, on erittäin tärkeä tekijä siinä, kuinka luotettavia hitsatuista osista todella tulee käytännön sovelluksissa. Insinöörit turvautuvat usein erilaisiin pintakäsittelyihin, kuten pyörrepintaukseen tai erilaisiin kovennusprosesseihin, jotta tuotteiden kestoikää voidaan pitää mahdollisimman pitkänä. Näillä käsittelyillä saavutetaan käytännössä se, että materiaalin pintaan luodaan sisäisiä jännityksiä, joiden ansiosta sen yleinen kestävyys toistuvia rasitusjaksoja kohtaan paranee, mikä puolestaan pidentää komponenttien käyttöikää. Teollisuuden data osoittaa, että hitsauksiin, joissa on käytetty näitä käsittelyjä, liittyy huomattavasti vähemmän vikoja kuin käsittelemättömiin. Tämä on erityisen tärkeää autojen valmistuksessa ja lentokoneiden tuotannossa, joissa osien tulee toimia luotettavasti päivittäin erilaisten tärinöiden ja mekaanisten iskujen vaikuttamana. Kun yritykset sijoittavat oikein väsymislujuuden parantamiseen näillä menetelmillä, ne eivät ainoastaan säästä rahaa varaosien hankinnassa, vaan varmistavat myös, että tuotteet pysyvät turvallisina ja toimivia myös erittäin vaativissa käyttöolosuhteissa.

Pinnankarheuden hallinta CNC-metalliporauksessa

Pinnan karheus vaikuttaa merkittävästi siihen, kuinka hyvin koneenosat toimivat ja funktioivat, vaikuttaen asioihin kuten tiivistyksen onnistumiseen, osien yhteensopivuuteen ja niiden kykyyn kestää toistuvaa rasitusta hajoamatta. Pinnan karheuden hallintaan CNC-jauhatusprosessissa on useita lähestymistapoja, mukaan lukien oikeiden leikkuuterien valinta ja syöttönopeuksien säätö. Tutkimus eri teollisuudenaloilla on osoittanut, mikä pinnan karheustaso toimii parhaiten tietyissä sovelluksissa, mikä auttaa tehtaita valmistamaan osia, jotka todella toimivat tarkoitukseenan. Pinnan karheuden oikea asettaminen on erittäin tärkeää, koska se varmistaa, että komponentit todella istuvat yhteen oikein, toimivat suunnitellusti ja eivät hajoa ennenaikaisesti jatkuvan käytön seurauksena. Kun valmistajat kiinnittävät huomiota karheuden strategiseen hallintaan, lopputuloksena on parempilaatuiset tuotteet. Tämä korostaa, miksi huolellinen jauhatus on niin tärkeää saadakseen hyviä tuloksia CNC-metallinkäsittelyssä. Yritykset, jotka panevat pinnan hallintatekniikat täysin hallintaan, voivat toimittaa laatua osia, jotka läpäisevät jopa tiukimmat teollisuusvaatimukset.

Esillä olevat CNC-tuotteet edistyneillä pinnoitteilla

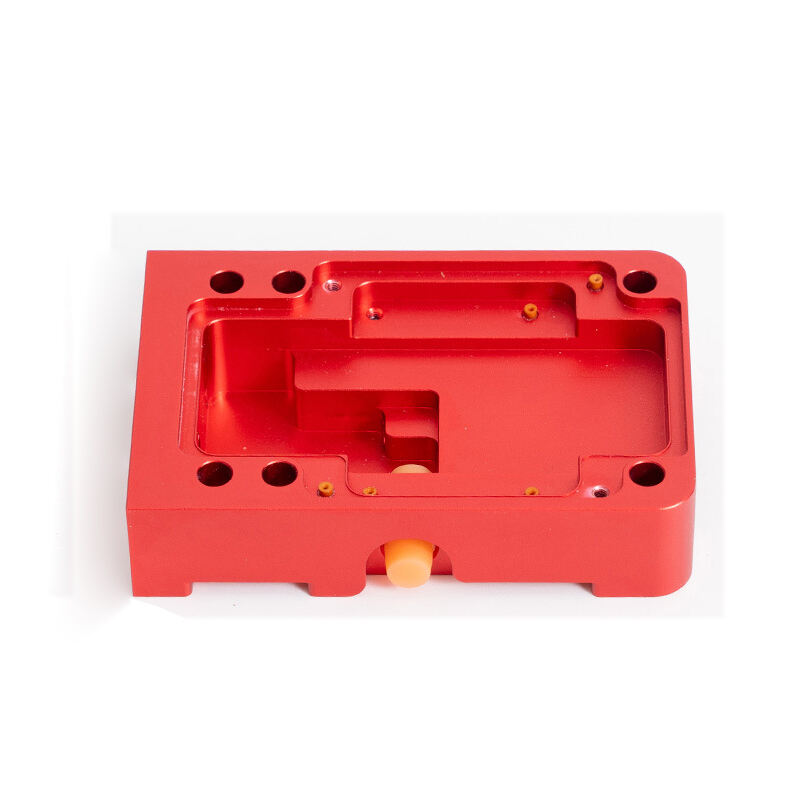

Uuden energian varustehardware CNC tarkkuuslevykotelo

Kasvavassa uuden energian markkinoilla CNC-työstettyjen levyjen kotelot ovat tulleet yleiseksi ratkaisuksi suojaamaan herkkiä laitteita. Valmistajat käyttävät erilaisia pinnankäsittelyjä parantaakseen sekä kestävyyttä että tehokkuutta. Yleisimmät materiaalit sisältävät ruostumattoman teräksen ja alumiiniseokset, joissa on viimeistelyjä, jotka vaihtelevat yksinkertaisista pinta- ja kerrospinnoitteista erikoistuneisiin anodointitekniikoihin. Nämä käsittelyt auttavat koteloiden kestämään raskaita olosuhteita menettämättä keskeisiä toimintojaan. Käytännön testit osoittavat, että komponentit kestävät hyvin ajan mittaan, mikä on yksi syy siihen, miksi monet uusiutuvan energian hankkeet määrittelevät ne ulkoasennuksiin, joissa säätutkien suojaaminen on tärkeintä.

Räätälöidyt 5-akseliset mikroalumiiniosat

5-akselinen CNC-jyrsintäprosessi on kehittynyt melko erikoiseksi menetelmäksi ohutalumiiniosien valmistuksessa, joissa vaaditaan tarkkoja mittasuhteita millimetrin murto-osien tarkkuudella. Kun valmistajat käyttävät pinnan käsittelyyn anodointia tai hiontaa koneistuksen jälkeen, he eivät vain paranna osien ulkonäköä vaan myös niiden kulumisvastusta ja pitkän aikavälin toimivuutta. Oikea taika alkaa siitä, että tarkka jyrsintä mahdollistaa erittäin tiukat toleranssit noin 0,001 tuumaa tai sen alapuolella, mikä yhdistettynä jälkikäsittelyyn luo osia, jotka kestävät erinomaisesti rasitusta. Otetaan esimerkiksi ilmailualan komponentit, joissa jo pienimmätkin virheet voivat johtaa katastrofaalisiin vaurioihin, tai lääkinnälliset laitteet, joissa biologinen yhteensopivuus on nykyisin erityisen tärkeää. Siksi monet korkean teknologian alat ovat omaksuneet tämän menetelmän alkuperäisten kustannusten huolimatta.

Anodoitu alumiinimesosat korkeaan rasitukseen

Kun laitteisiin kohdistuu todella kovaa rasitusta, alumiinin anodisoinnin ja messingiosien yhdistäminen auttaa estämään katkokset jo ennen kuin ne alkavat. Näitä materiaaleja on käsitelty pinnallisesti esimerkiksi anodisoimalla, mikä tekee niistä kestävämmät jatkuvaa hankausta ja painetta vastaan. Siksi näemme niitä kaikkialla, missä koneet työskentelevät kovasti päivä päivältä, autojen moottoreista tehtaiden kokoonpanolinjoihin. Käytännön testit osoittavat hyvin, kuinka hyvin nämä yhdistelmät kestävät vertailussa muihin vaihtoehtoihin. Myös alan asiantuntijat vahvistavat tämän, viitaten numeroihin, jotka kertovat saman tarinan. Parhaan tuloksen saavuttaminen ei ole pelkästään vahvojen materiaalien valintaa, vaan myös siitä, miten nämä materiaalit reagoivat pinnankäsittelyihin, kun niitä rasitetaan säännöllisesti voimakkaasti.

Suositellut tuotteet

Uutiskanava

-

CNC-koneiden edut

2024-01-16

-

Mikä on CNC-koneiden valmistusteknologia?

2024-01-16

-

CNC-koneiden kehityssuuntaus

2024-01-16

-

Ammattilainen metallinen latausaseman suojus - turvallisen lataamisen takaaja

2025-11-17

EN

EN

AR

AR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RU

RU

ES

ES

SV

SV

TL

TL

ID

ID

VI

VI

TH

TH

MS

MS