Tecnologia de tratamento de superfície em usinagem CNC: aumentando o valor agregado do produto

Tecnologias essenciais de tratamento de superfície na usinagem CNC

Anodizante: Resistência à corrosão e versatilidade estética

A anodização funciona criando uma camada controlada de oxidação em superfícies de alumínio, tornando-as muito mais resistentes à corrosão. Por isso, muitos fabricantes recorrem a essa técnica quando precisam de peças que durem mais e que também tenham boa aparência. O processo na verdade torna a superfície do alumínio consideravelmente mais resistente e ainda oferece algumas opções agradáveis de cor para quem busca um apelo visual. Desde aviões e carros até nossos gadgets do dia a dia, empresas de diversos setores dependem fortemente da anodização, pois ela suporta condições adversas sem perder o apelo visual. Dados do setor mostram que os materiais anodizados sofrem muito menos com problemas de corrosão comparados aos não tratados, o que explica por que esse método se tornou tão popular entre fabricantes que buscam funcionalidade e estética.

Revestimento em pó: proteção duradoura para geometrias complexas

O processo de revestimento em pó começa com a aplicação eletrostática e depois passa por uma fase de cura, criando uma camada protetora que cobre as superfícies de maneira uniforme e garante uma boa espessura. Para aquelas peças CNC complexas, com todos os tipos de ângulos e curvas, este método funciona muito bem, pois alcança cada recanto sem comprometer os detalhes mais delicados. Uma grande vantagem é a sua resistência contra lascas e perda de cor, o que o torna ideal para peças que precisam resistir a condições adversas no campo. Fabricantes de diversos setores já obtiveram anos de durabilidade com componentes revestidos em pó, especialmente nas aplicações automotivas e industriais, onde a robustez é essencial. Os resultados são evidentes ao observar equipamentos que continuam funcionando apesar da exposição constante a elementos que desgastariam outros revestimentos rapidamente.

Jateamento de Perolas: Alcançando Acabamentos Foscos de Precisão

A jateamento de esferas funciona lançando partículas abrasivas minúsculas sobre superfícies metálicas para criar aqueles acabamentos foscos precisos necessários nas oficinas de usinagem CNC. Ao analisar diferentes métodos para tratamento de superfícies, o jateamento de esferas se destaca por oferecer resultados superiores à maioria das alternativas. Os profissionais de usinagem adoram este método não apenas pela aparência, mas também porque ele melhora o desempenho das peças. Peças submetidas a esse tratamento aderem melhor a tintas e revestimentos, durando mais em ambientes de serviço. Além disso, ninguém reclama da aparência dessas peças após saírem da máquina. As especificações industriais recomendam, de fato, o jateamento de esferas para certas aplicações em que a qualidade é essencial, explicando por que muitas instalações de fabricação incorporaram esse processo como parte de seus fluxos de trabalho padrão ao longo do tempo.

Otimização do Desempenho de Componentes por Meio de Tratamentos Superficiais

Melhoria da Resistência ao Desgaste em Peças de Estampagem Metálica

Obter uma boa resistência ao desgaste é muito importante no trabalho de estampagem de metais, se quisermos que nossas ferramentas durem mais tempo e continuem produzindo peças de maneira eficiente. Quando os fabricantes aplicam tratamentos superficiais como a cromagem dura, eles estão essencialmente adicionando uma armadura ao equipamento. Isso cria uma camada externa resistente que reduz a fricção e mantém as abrasões indesejadas sob controle durante a operação das máquinas. Estudos realizados em empresas de diferentes setores mostram que as peças que recebem esse tratamento tendem a falhar muito mais tarde do que as peças normais, demonstrando o quanto a preparação adequada da superfície pode influenciar na vida útil das ferramentas. Montadoras de automóveis, fabricantes de componentes aeroespaciais e até empresas que produzem materiais para embalagem reconhecem o valor real aqui, pois suas operações dependem fortemente da qualidade consistente das peças estampadas dia após dia. O que esses tratamentos fazem, essencialmente, é transformar componentes metálicos padrão em verdadeiras máquinas de trabalho pesado, capazes de lidar com tarefas exigentes sem se desgastarem rapidamente, o que resulta em economia a longo prazo ao considerar custos de substituição e tempo de inatividade.

Melhoria da Resistência à Fadiga para Aplicações de Soldagem de Chapas Metálicas

A capacidade dos materiais de suportar tensões repetidas ao longo do tempo, conhecida como resistência à fadiga, é absolutamente crítica para determinar quão confiáveis são as peças soldadas em aplicações reais. Engenheiros frequentemente recorrem a diversos tratamentos superficiais, como jateamento ou diferentes tipos de processos de endurecimento superficial, para fazer com que os componentes durem mais. O que esses tratamentos basicamente fazem é criar tensões internas dentro da superfície do material e melhorar sua durabilidade geral contra ciclos constantes de estresse, o que naturalmente prolonga a vida útil dos componentes. Dados do setor mostram que soldas submetidas a esses tratamentos apresentam significativamente menos falhas em comparação com as não tratadas. Isso é muito relevante em áreas como a fabricação de automóveis e a produção aeronáutica, onde as peças precisam funcionar de forma consistente apesar das mais diversas vibrações e choques mecânicos dia após dia. Quando empresas investem adequadamente no aumento da resistência à fadiga por meio desses métodos, elas não estão apenas economizando dinheiro com substituições, mas também garantindo que seus produtos permaneçam seguros e funcionais mesmo sob condições extremas de operação.

Controle da Rugosidade Superficial em Usinagem Metálica CNC

A rugosidade de uma superfície desempenha um papel importante no desempenho e funcionamento de peças usinadas, afetando aspectos como a vedação adequada, o encaixe entre elas e sua capacidade de resistir a tensões repetidas sem se deteriorar. Para controlar a rugosidade superficial no usinagem CNC, existem várias abordagens disponíveis, incluindo a escolha das ferramentas de corte adequadas para o trabalho e o ajuste correto das taxas de avanço. Estudos em diferentes indústrias já demonstraram quais níveis de rugosidade são mais adequados para aplicações específicas, ajudando as fábricas a produzirem peças que realmente cumpram sua função. Acertar na rugosidade superficial é muito importante, pois garante que os componentes se encaixem corretamente, funcionem conforme esperado e não se desgastem prematuramente com o uso constante. Quando os fabricantes dedicam atenção ao controle estratégico da rugosidade, o resultado final é um produto de melhor qualidade. Isso reforça a importância de uma usinagem cuidadosa para obter bons resultados no trabalho de metal com CNC. Empresas que levam a sério o domínio dessas técnicas de controle de superfície conseguem entregar peças de qualidade que atendem até mesmo aos requisitos mais rigorosos do setor.

Produtos CNC em Destaque com Tratamentos Superficiais Avançados

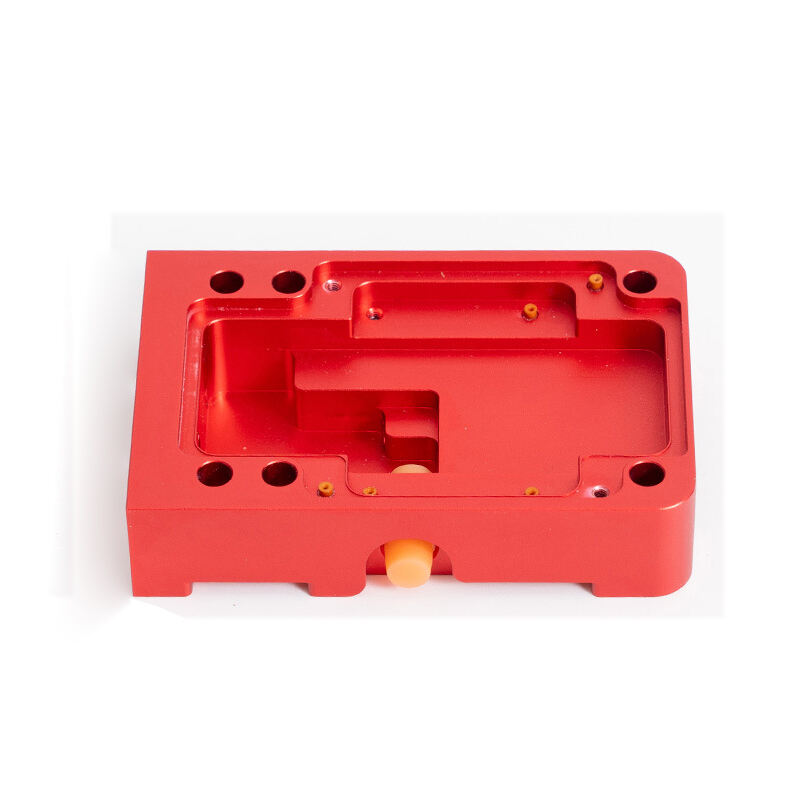

Equipamento de Energia Nova CNC Hardware Precisão em Chaparia Carcaça

No mercado em crescimento de nova energia, as carcaças em chapa metálica usinadas com CNC tornaram-se uma solução recorrente para proteger equipamentos sensíveis. Os fabricantes aplicam diversos tratamentos superficiais para aumentar a durabilidade e a eficiência. Os materiais mais comuns incluem aços inoxidáveis e ligas de alumínio, com acabamentos que variam de revestimentos em pó simples até técnicas especializadas de anodização. Esses tratamentos ajudam as carcaças a resistirem a condições adversas sem perder suas funções essenciais. Testes práticos mostram que esses componentes se mantêm eficazes ao longo do tempo, sendo esta uma das razões pelas quais muitos projetos de energia renovável os especificam para instalações externas, onde a proteção contra condições climáticas extremas é mais crítica.

Peças Mecânicas de Alumínio Micro Usinadas em 5 Eixos Personalizadas

O processo de torneamento CNC de 5 eixos tornou-se algo bastante especial quando se trata de fabricar aquelas pequenas peças de alumínio que exigem medidas exatas, com precisão de frações de milímetro. Quando os fabricantes aplicam tratamentos superficiais, como anodização ou polimento, após a usinagem, eles não estão apenas melhorando o aspecto visual, mas realmente aumentando a eficiência desses componentes ao longo do tempo. O verdadeiro diferencial acontece porque o torneamento de precisão permite tolerâncias extremamente apertadas em torno de 0,001 polegada ou melhores, o que se combina com os passos posteriores de processamento para criar peças que se comportam excepcionalmente bem sob tensão. Tome como exemplo as aplicações aeroespaciais, onde até mesmo pequenas imperfeições podem levar a falhas catastróficas, ou os dispositivos médicos, onde a biocompatibilidade é essencial nos dias de hoje. Por isso, muitos setores de alta tecnologia adotaram essa abordagem, apesar dos custos iniciais de investimento.

Componentes de Alumínio Anodizado e Latão para Aplicações de Alta Tensão

Quando o equipamento enfrenta condições realmente difíceis, combinar alumínio anodizado com peças de latão ajuda a evitar falhas antes que aconteçam. Esses materiais foram tratados na superfície por meio de processos como a anodização, o que os torna mais resistentes ao atrito constante e à pressão. Por isso, vemos esses materiais em muitos locais onde as máquinas trabalham intensamente dia após dia, desde motores de carros até linhas de montagem em fábricas. Testes no mundo real mostram claramente quão bem essas combinações resistem em comparação com outras opções disponíveis no mercado. Profissionais especializados também confirmam isso, apontando dados que reforçam essa ideia. O que funciona melhor não se trata apenas de escolher materiais resistentes, mas também de como esses materiais interagem com os tratamentos aplicados quando submetidos regularmente a tensões intensas.

EN

EN

AR

AR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RU

RU

ES

ES

SV

SV

TL

TL

ID

ID

VI

VI

TH

TH

MS

MS