Technologia obróbki powierzchniowej w CNC: zwiększenie wartości dodanej produktu

Podstawowe technologie obróbki powierzchniowej w obróbce CNC

Anodowanie: odporność na korozję i różnorodność estetyczna

Anodyzowanie polega na tworzeniu kontrolowanej warstwy utlenienia na powierzchni aluminium, co znacznie zwiększa jego odporność na korozję. Dlatego tak wielu producentów sięga po tę technikę, gdy potrzebuje części, które będą bardziej trwałe i estetyczne. Proces ten faktycznie znacznie wzmocnia powierzchnię aluminium i dodatkowo oferuje atrakcyjne opcje kolorystyczne dla tych, którzy cenią sobie wygląd. Od samolotów i samochodów po nasze codzienne gadżety – firmy z różnych sektorów mocno polegają na anodyzowaniu, ponieważ wytrzymuje trudne warunki, nie tracąc uroku wizualnego. Dane branżowe pokazują, że materiały anodyzowane znacznie rzadziej napotykają problemy z korozją w porównaniu z nieprzetworzonymi, co tłumaczy, dlaczego ta metoda stała się tak popularna wśród producentów szukających zarówno funkcjonalności, jak i estetyki.

Powłoka proszkowa: trwała ochrona dla złożonych geometrii

Proces natrysku proszkowego zaczyna się od aplikacji elektrostatycznej, a następnie przechodzi przez etap utwardzania, tworząc równomiernie pokrywającą powierzchnię warstwę o odpowiedniej grubości. Dla tych trudnych do pokrycia części wykonanych na tokarce CNC z różnorodnymi kątami i krzywiznami, metoda ta sprawdza się doskonale, ponieważ dociera w każdą dziurkę i zakamarek, jednocześnie chroniąc delikatne detale. Dużą zaletą jest jego odporność na odpryskiwanie i utratę koloru, co czyni go idealnym do zastosowań w częściach, które muszą wytrzymać trudne warunki panujące na placu budowy. Producentom z różnych sektorów udało się osiągnąć wieloletnią trwałość komponentów pokrytych proszkiem, szczególnie w zastosowaniach motoryzacyjnych i przemysłowych, gdzie najważniejsza jest wytrzymałość. Rezultaty są same za siebie mówiące, jeśli spojrzeć na urządzenia, które nadal dobrze funkcjonują mimo ciągłego narażenia na czynniki, które szybko zużyłyby inne powłoki.

Piaskowanie kulkowe: Osiąganie precyzyjnych matowych wykończeń

Piaskowanie kuliste polega na rzucaniu drobnych ściernych cząsteczek na powierzchnie metalowe, aby uzyskać precyzyjne wykończenie matowe wymagane w warsztatach tokarskich CNC. Oglądając różne sposoby obróbki powierzchni, piaskowanie kuliste wyróżnia się lepszymi rezultatami niż większość alternatyw. Technicy obróbki skrawaniem cenią tę metodę nie tylko ze względu na wygląd, ale również dlatego, że zwiększa ona jakość pracy części. Części poddane tej obróbce lepiej przylegają do farb i powłok, dzięki czemu są bardziej odporne na warunki eksploatacyjne. Poza tym nikt nie narzeka na wygląd tych części po wyjściu z maszyny. W rzeczywistości normy branżowe zalecają piaskowanie kuliste w niektórych zastosowaniach, gdzie najważniejsza jest jakość, co tłumaczy, dlaczego tak wiele zakładów produkcyjnych włączyło tę metodę do swojego standardowego procesu technologicznego.

Optymalizacja Wydajności Komponentów Poprzez Obróbki Powierzchniowe

Zwiększanie Odporności na Zużycie w Częściach Produkowanych przez Kucie Metali

Uzyskanie dobrej odporności na zużycanie ma ogromne znaczenie przy tłoczeniu metali, jeśli chcemy, aby nasze narzędzia służyły dłużej i nadal skutecznie wytwarzały części. Gdy producenci stosują obróbkę powierzchniową, taką jak chromowanie twarde, w gruncie rzeczy pokrywają swoje urządzenia pancerzem. Tworzy to wytrzymałą warstwę zewnętrzną, która zmniejsza tarcie i zapobiega nieprzyjemnym zniszczeniom powierzchni podczas pracy maszyn. Badania przeprowadzone w zakładach z różnych sektorów wykazują, że części poddane tej obróbce ulegają znacznie późniejszemu uszkodzeniu niż standardowe, co dowodzi, jak wielką różnicę wprowadza odpowiednia przygotowana powierzchnia dla trwałości narzędzi. Producentów samochodów, dostawców komponentów lotniczych, a nawet firmy produkujące materiały opakowaniowe dostrzegają tutaj realną wartość, ponieważ ich operacje w dużej mierze zależą od ciągłej jakości części tłoczonych z dnia na dzień. Co właściwie osiągają te metody obróbki, to zamianę standardowych metalowych elementów w naprawdę wytrzymałe podzespoły, zdolne do wykonywania ciężkich prac bez szybkiego zużywania się, co przekłada się na oszczędności finansowe w dłuższej perspektywie, biorąc pod uwagę koszty wymiany i przestoje.

Poprawa wytrzymałości zmęczeniowej w zastosowaniach spawania blach

Zdolność materiałów do wytrzymywania cyklicznego obciążenia w czasie, znana jako wytrzymałość zmęczeniowa, odgrywa kluczową rolę w ocenie rzeczywistej niezawodności spawanych elementów w warunkach rzeczywistego użytkowania. Inżynierowie często stosują różne metody obróbki powierzchni, takie jak odkuwanie strumieniowe czy procesy hartowania powierzchniowego, aby przedłużyć trwałość wyrobów. Celem tych metod jest wytworzenie naprężeń wewnętrznych w warstwie powierzchniowej materiału, co poprawia jego ogólną odporność na cykliczne obciążenia mechaniczne i zdecydowanie wydłuża żywotność komponentów. Dane branżowe wskazują, że spoiny poddane takim zabiegom ulegają znacznie rzadszym uszkodzeniom niż te, które nie zostały poddane obróbce. Jest to szczególnie istotne w takich dziedzinach jak produkcja samochodów czy lotniczo, gdzie elementy muszą działać niezawodnie pomimo codziennego działania drgań i wstrząsów mechanicznych. Gdy firmy inwestują odpowiednio w poprawę wytrzymałości zmęczeniowej z użyciem tych metod, nie tylko oszczędzają na częstotliwości wymiany części, ale również zapewniają bezpieczeństwo i funkcjonalność swoich produktów nawet w ekstremalnych warunkach eksploatacyjnych.

Kontrola chropowatości powierzchni w toczeniu metali CNC

Stopień chropowatości powierzchni odgrywa istotną rolę w skuteczności działania i funkcjonowania obrabianych części, wpływając na takie aspekty jak szczelność połączeń, zgodność kształtów oraz odporność na uszkodzenia spowodowane wielokrotnym obciążeniem. Aby skutecznie kontrolować chropowatość powierzchni podczas obróbki CNC, dostępnych jest kilka podejść, w tym dobór odpowiednich narzędzi skrawających oraz odpowiednie dopasowanie prędkości posuwu. Badania przeprowadzone w różnych branżach wykazały, jakie poziomy chropowatości są optymalne dla konkretnych zastosowań, co pomaga fabrykom w wytwarzaniu części spełniających swoje przeznaczenie. Precyzyjne dopasowanie chropowatości powierzchni ma ogromne znaczenie, ponieważ zapewnia poprawne dopasowanie komponentów, oczekiwane działanie oraz odporność na przedwczesne zużycie w wyniku ciągłego użytkowania. Gdy producenci podejmują świadome działania mające na celu kontrolę chropowatości, końcowy produkt jest lepszej jakości. To właśnie dlatego precyzyjna obróbka ma tak wielkie znaczenie dla osiągnięcia dobrych rezultatów w obróbce metali CNC. Firmy, które podejmują poważnie kwestię opanowania technik kontroli powierzchni, mogą dostarczać części o wysokiej jakości, które spełniają nawet najbardziej rygorystyczne wymagania branżowe.

Polecane produkty CNC z zaawansowanymi obróbkami powierzchniowymi

Obudowy ze spawanej blachy CNC do precyzyjnych elementów sprzętu dla sektora energii nowej

Na rosnącym rynku energii nowej generacji, obudowy blacharskie wykonane metodą CNC stały się powszechnym rozwiązaniem do ochrony wrażliwego sprzętu. Producenci stosują różne rodzaje wykończenia powierzchni, aby zwiększyć zarówno trwałość, jak i efektywność. Najczęściej używanymi materiałami są stal nierdzewna i stopy aluminium, z wykończeniem w zakresie od prostych powłok proszkowych po specjalistyczne anodowanie. Te zabiegi pozwalają obudowom wytrzymać trudne warunki, nie tracąc przy tym swoich podstawowych funkcji. Badania w warunkach rzeczywistych wykazały, że te komponenty dobrze się sprawdzają w czasie, dlatego tak wiele projektów związanych z energią odnawialną przewiduje ich zastosowanie w instalacjach zewnętrznym, gdzie ochrona przed skrajnymi warunkami pogodowymi ma kluczowe znaczenie.

Niestandardowe 5-osiowe mikroelementy aluminiowe wykonane precyzyjnie na tokarce

Proces toczenia CNC o 5 osiach stał się dość wyjątkowy, jeśli chodzi o produkcję drobnych aluminiowych elementów, których wymiary muszą być dokładne do ułamków milimetra. Gdy producenci stosują po obróbce mechanicznej powierzchniowe metody wykańczające, takie jak anodowanie czy polerowanie, nie tylko poprawiają wygląd, ale faktycznie zwiększają trwałość i jakość działania tych komponentów w czasie. Prawdziwa magia polega na tym, że toczenie precyzyjne umożliwia zachowanie bardzo wąskich tolerancji rzędu 0,001 cala lub lepiej, co w połączeniu z etapami wykańczania tworzy części o wyjątkowo dobrych parametrach pracy pod obciążeniem. Weźmy na przykład zastosowania lotnicze, gdzie nawet drobne niedoskonałości mogą prowadzić do katastrofalnych uszkodzeń, albo urządzenia medyczne, gdzie obecnie najważniejsza jest biokompatybilność. Dlatego tak wiele wysokotechnologicznych sektorów gospodarki przyjęło to podejście, mimo początkowych kosztów inwestycyjnych.

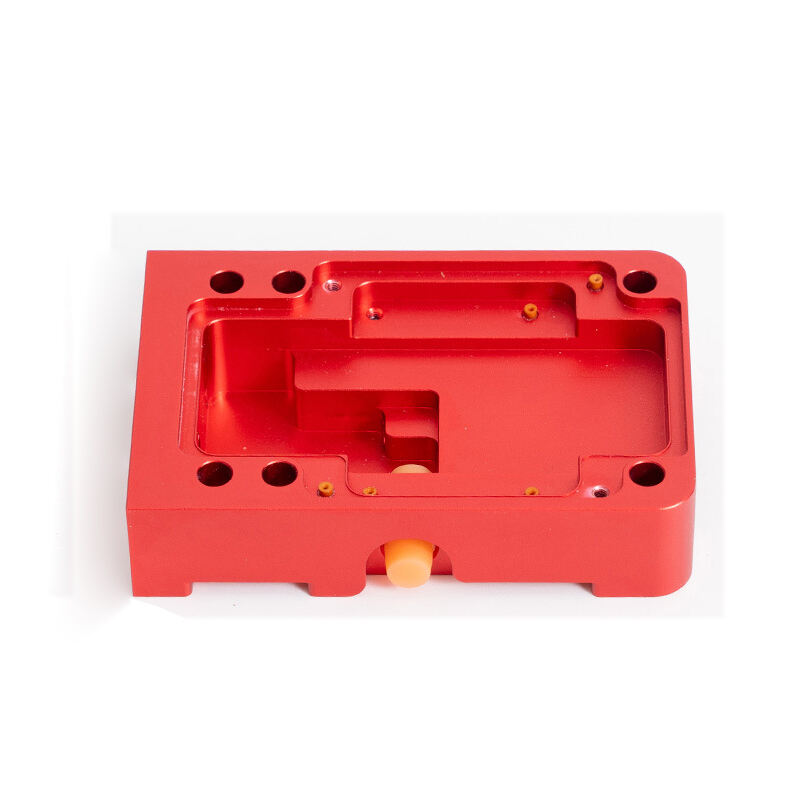

Komponenty aluminiowo-mosiężne anodyzowane do zastosowań w warunkach dużych obciążeń

Gdy warunki pracy urządzeń stają się naprawdę trudne, łączenie anodowanego aluminium z elementami mosiężnymi pomaga zapobiec awariom zanim się one wydarzą. Materiały te zostały poddane obróbce na poziomie powierzchni w procesach takich jak anodowanie, co czyni je bardziej odporne na ciągłe tarcie i ciśnienie. Dlatego właśnie spotykamy je wszędzie tam, gdzie maszyny pracują intensywnie dzień po dniu, od silników samochodowych po linie montażowe w fabrykach. Badania zrealizowane w warunkach rzeczywistych pokazują, jak dobrze te kombinacje się sprawdzają w porównaniu z innymi dostępnymi opcjami. Potwierdzają to również eksperci z branży, wskazując na liczby mówiące dokładnie ten sam język. To, co działa najlepiej, nie polega wyłącznie na wyborze wytrzymałych materiałów – równie ważne jest, jak te materiały oddziałują ze swoimi powłokami podczas regularnego działania intensywnych naprężeń.

Polecane produkty

Gorące wiadomości

-

Zalety obróbki CNC

2024-01-16

-

Co to jest technologia obróbki CNC?

2024-01-16

-

Trend rozwoju obróbki CNC

2024-01-16

-

Profesjonalna metalowa osłona na stację ładowania - zapewnienie bezpieczeństwa podczas ładowania

2025-11-17

EN

EN

AR

AR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RU

RU

ES

ES

SV

SV

TL

TL

ID

ID

VI

VI

TH

TH

MS

MS