Tecnologia di trattamento superficiale nel fresamento CNC: miglioramento del valore aggiunto del prodotto

Tecnologie essenziali di trattamento superficiale nell'usinatura CNC

Anodizzazione: resistenza alla corrosione e versatilità estetica

L'anodizzazione funziona creando uno strato controllato di ossidazione sulle superfici in alluminio, rendendole molto più resistenti alla corrosione. È per questo motivo che molti produttori ricorrono a questa tecnica quando necessitano di componenti che durino più a lungo e che siano anche esteticamente gradevoli. Il processo in realtà indurisce notevolmente la superficie dell'alluminio, offrendo anche diverse opzioni di colore per chi desidera qualcosa di visivamente attraente. Dagli aerei e automobili fino ai nostri dispositivi quotidiani, aziende di vari settori si affidano fortemente all'anodizzazione poiché resiste bene alle condizioni difficili senza perdere il proprio appeal visivo. Dati del settore mostrano che i materiali anodizzati presentano problemi di corrosione molto minori rispetto a quelli non trattati, il che spiega perché questo metodo sia diventato così popolare tra i produttori che cercano sia funzionalità che estetica.

Rivestimento in polvere: protezione duratura per geometrie complesse

Il processo di verniciatura a polvere inizia con l'applicazione elettrostatica e prosegue con una fase di polimerizzazione, creando uno strato protettivo che ricopre uniformemente le superfici e garantisce uno spessore adeguato. Per quei componenti complessi realizzati con macchine CNC, con i loro angoli e curve particolari, questo metodo funziona molto bene perché raggiunge anche le zone più difficili da trattare, preservando al contempo i dettagli più delicati. Un grande vantaggio è la sua resistenza contro scheggiature e perdita di colore, caratteristica che lo rende ideale per componenti esposti a condizioni difficili sul campo. Produttori di diversi settori hanno riscontrato anni di funzionalità da componenti verniciati a polvere, specialmente nel settore automobilistico e industriale, dove la durabilità è fondamentale. I risultati sono evidenti osservando l'equipaggiamento che continua a funzionare nonostante l'esposizione costante a condizioni che ridurrebbero rapidamente altre finiture superficiali.

Bead Blasting: Raggiungere Finiture Opache di Precisione

La sabbiatura con perline funziona lanciando minuscole particelle abrasive su superfici metalliche per creare quelle finiture opache precise richieste nei laboratori di tornitura CNC. Quando si valutano diversi metodi per il trattamento delle superfici, la sabbiatura con perline si distingue perché offre risultati migliori rispetto alla maggior parte delle alternative. Ai tornitori piace questo metodo non solo per l'aspetto estetico, ma anche perché migliora le prestazioni dei componenti. I pezzi sottoposti a questo tipo di sabbiatura aderiscono meglio a vernici e rivestimenti, durando più a lungo in ambienti operativi. Inoltre, nessuno ha da ridire sull'aspetto di questi componenti una volta usciti dalla macchina. Le specifiche industriali consigliano effettivamente la sabbiatura con perline per determinate applicazioni in cui la qualità è fondamentale, spiegando così perché molte strutture produttive l'hanno integrata nei loro processi standard nel tempo.

Ottimizzazione delle Prestazioni dei Componenti Tramite Trattamenti Superficiali

Miglioramento della Resistenza all'Usura nei Particolari Stampati in Metallo

Ottenere una buona resistenza all'usura è molto importante nel lavoro di stampaggio dei metalli se vogliamo che i nostri utensili durino più a lungo e continuino a produrre componenti in modo efficiente. Quando i produttori applicano trattamenti superficiali come la cromatura dura, stanno essenzialmente aggiungendo una sorta di armatura all'equipaggiamento. Questo crea uno strato esterno resistente che riduce l'attrito e tiene lontane quelle fastidiose abrasioni mentre le macchine sono in funzione. Studi effettuati in aziende di diversi settori mostrano che le parti sottoposte a questo tipo di trattamento tendono a rompersi molto più tardi rispetto a quelle normali, dimostrando quanto la preparazione adeguata della superficie possa influenzare la durata degli utensili. I produttori di automobili, di componenti aeronautici e persino aziende che realizzano materiali per imballaggio riconoscono tutti un valore concreto in questo processo, poiché le loro operazioni dipendono fortemente da una qualità costante dei componenti stampati, giorno dopo giorno. Ciò che questi trattamenti fanno, in sostanza, è trasformare componenti metallici standard in veri e propri cavalli da lavoro, capaci di gestire compiti impegnativi senza rompersi troppo presto, il che permette di risparmiare denaro a lungo termine considerando i costi di sostituzione e i tempi di fermo macchina.

Miglioramento della resistenza alla fatica per applicazioni di saldatura di lamiere

La capacità dei materiali di resistere a sollecitazioni ripetute nel tempo, nota come resistenza alla fatica, è assolutamente fondamentale per garantire l’affidabilità effettiva delle parti saldate in applicazioni reali. Gli ingegneri ricorrono spesso a diversi trattamenti superficiali, come la sabbiatura o vari processi di indurimento superficiale, per far sì che i materiali durino più a lungo. Ciò che questi trattamenti sostanzialmente fanno è generare tensioni interne all’interno della superficie del materiale e migliorare la sua durata complessiva contro cicli continui di stress, estendendo naturalmente la vita utile dei componenti. Dati provenienti dal settore mostrano che le saldature sottoposte a questi trattamenti presentano guasti significativamente meno frequenti rispetto a quelle non trattate. Questo aspetto è molto importante nei settori come la produzione automobilistica e aeronautica, dove le componenti devono funzionare in modo costante nonostante le vibrazioni e gli urti meccanici cui vengono sottoposte giorno dopo giorno. Quando le aziende investono correttamente per migliorare la resistenza alla fatica attraverso questi metodi, non stanno solo risparmiando sui costi di sostituzione, ma anche garantendo che i loro prodotti rimangano sicuri e funzionanti anche in condizioni operative estreme.

Controllo della Rugosità Superficiale nella Fresatura Metalli CNC

La ruvidezza di una superficie gioca un ruolo importante per il funzionamento e l'efficacia dei componenti meccanici, influenzando aspetti come la capacità di sigillare correttamente, il modo in cui si assemblano tra loro e la loro resistenza alla fatica causata da sollecitazioni ripetute. Per gestire la ruvidezza superficiale durante la lavorazione CNC, esistono diverse strategie disponibili, tra cui la scelta degli utensili da taglio più appropriati e l'adeguamento dei parametri di avanzamento. Studi effettuati in diversi settori industriali hanno evidenziato quali livelli di ruvidezza risultano più indicati per specifiche applicazioni, permettendo così alle fabbriche di produrre componenti che effettivamente svolgano le funzioni per cui sono stati progettati. Regolare con precisione la ruvidezza superficiale è molto importante, perché garantisce che i componenti si incastrino correttamente, funzionino come previsto e non si rompano prematuramente a causa di un utilizzo continuativo. Quando i produttori dedicano attenzione al controllo strategico della ruvidezza, il risultato complessivo è una qualità superiore del prodotto finito. Questo conferma l'importanza del processo di lavorazione meccanica per ottenere risultati ottimali nella lavorazione CNC dei metalli. Le aziende che si impegnano seriamente a padroneggiare queste tecniche di controllo superficiale possono fornire componenti di alta qualità, in grado di soddisfare anche i requisiti più severi del settore.

Prodotti CNC in Evidenza con Trattamenti Superficiali Avanzati

Custodia in lamiera di precisione CNC per apparecchiature per energie alternative

Nel mercato in crescita delle nuove energie, le custodie in lamiera lavorate al CNC sono diventate una soluzione affidabile per proteggere apparecchiature sensibili. I produttori applicano diversi trattamenti superficiali per migliorare la durata e l'efficienza. I materiali più comuni includono acciaio inossidabile e leghe di alluminio, con finiture che vanno da semplici vernici in polvere a tecniche specializzate di anodizzazione. Questi trattamenti permettono alle custodie di resistere a condizioni difficili senza perdere le loro funzioni principali. I test sul campo dimostrano che questi componenti si mantengono bene nel tempo, motivo per cui molti progetti nel settore delle energie rinnovabili li richiedono per installazioni esterne dove la protezione contro le condizioni climatiche estreme è fondamentale.

Parti Meccaniche in Alluminio Micro-Tornite su Misura a 5 Assi

Il processo di tornitura CNC a 5 assi è diventato qualcosa di particolare quando si tratta di produrre quelle piccole parti in alluminio che richiedono misure precise fino a frazioni di millimetro. Quando i produttori applicano trattamenti superficiali come l'anodizzazione o la lucidatura dopo la lavorazione, non stanno solo migliorando l'aspetto, ma stanno effettivamente aumentando la funzionalità di questi componenti nel tempo. Il vero valore aggiunto sta nel fatto che la tornitura precisa permette tolleranze estremamente ridotte, dell'ordine di 0,001 pollici o migliori, che si combinano perfettamente con i passaggi successivi di lavorazione, creando componenti che si comportano in modo eccezionale sotto stress. Pensiamo, ad esempio, alle applicazioni aerospaziali, dove anche piccole imperfezioni possono portare a guasti catastrofici, oppure ai dispositivi medici, dove oggi la biocompatibilità è un aspetto fondamentale. È per questo motivo che molti settori high-tech hanno adottato questo approccio, nonostante i costi iniziali di investimento.

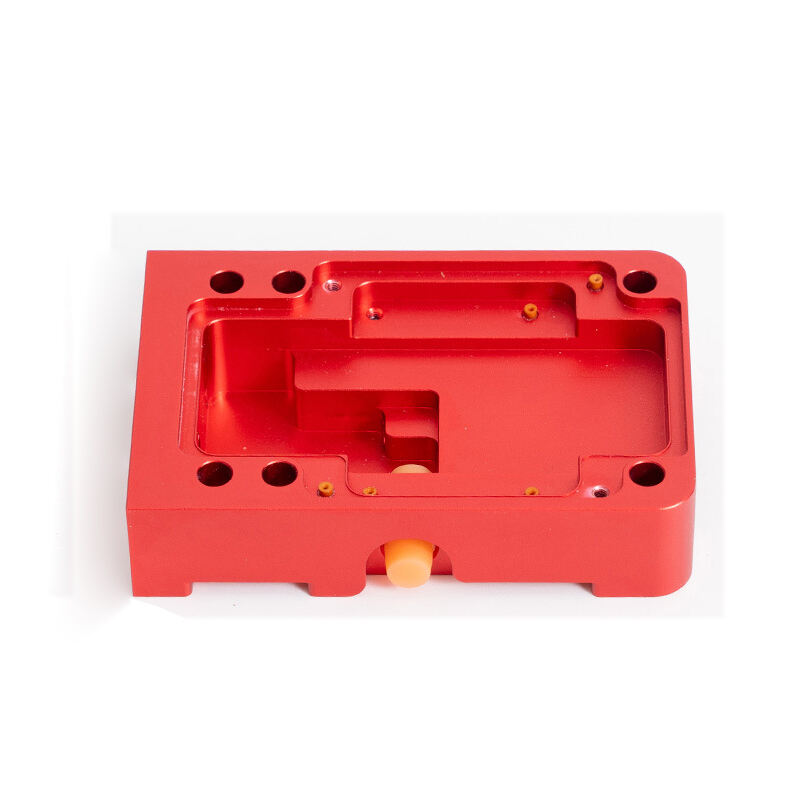

Componenti in Ottone e Alluminio Anodizzato per Applicazioni ad Alto Stress

Quando le condizioni operative diventano veramente impegnative per l'equipaggiamento, combinare alluminio anodizzato con parti in ottone aiuta a prevenire i guasti prima che si verifichino. Questi materiali sono stati trattati a livello superficiale attraverso processi come l'anodizzazione, che li rende più resistenti all'usura continua e alla pressione. Per questo motivo li troviamo in molti ambienti in cui le macchine lavorano intensamente giorno dopo giorno, dai motori delle automobili alle linee di assemblaggio industriali. I test sul campo dimostrano quanto efficaci siano queste combinazioni rispetto ad altre soluzioni disponibili. A confermare ciò sono anche gli esperti del settore, che citano dati che raccontano la stessa storia. Quello che funziona meglio non dipende soltanto dalla scelta di materiali resistenti, ma anche da come questi interagiscono con i trattamenti applicati, quando vengono sottoposti regolarmente a sollecitazioni intense.

EN

EN

AR

AR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RU

RU

ES

ES

SV

SV

TL

TL

ID

ID

VI

VI

TH

TH

MS

MS