Tecnología de tratamiento de superficies en mecanizado CNC: mejorando el valor añadido del producto

Tecnologías Esenciales de Tratamiento de Superficies en Mecanizado CNC

Anodizado: Resistencia a la Corrosión y Versatilidad Estética

El anodizado funciona creando una capa controlada de oxidación en las superficies de aluminio, lo que las hace mucho más resistentes a la corrosión. Por eso, muchos fabricantes recurren a esta técnica cuando necesitan piezas que duren más y que también se vean bien. El proceso en realidad endurece bastante la superficie del aluminio y ofrece opciones atractivas de color para quienes buscan un aspecto visualmente agradable. Desde aviones y automóviles hasta nuestros dispositivos cotidianos, empresas de diversos sectores dependen en gran medida del anodizado porque resiste condiciones difíciles sin perder su atractivo visual. Datos de la industria muestran que los materiales anodizados presentan muchos menos problemas de corrosión en comparación con los no tratados, lo cual explica por qué este método se ha vuelto tan popular entre fabricantes que buscan funcionalidad y estética.

Recubrimiento en Polvo: Protección Duradera para Geometrías Complejas

El proceso de recubrimiento en polvo comienza con la aplicación electrostática y luego pasa por una etapa de curado, creando una capa protectora que cubre las superficies de manera uniforme y alcanza un buen espesor. Para aquellas piezas de mecanizado CNC complicadas, con todo tipo de ángulos y curvas, este método funciona muy bien porque llega a cada rincón y hendidura, protegiendo al mismo tiempo los detalles más delicados. Una gran ventaja es su gran resistencia a los golpes y a la pérdida de color, lo que lo hace ideal para piezas que deben soportar condiciones duras en el exterior. Fabricantes de diversos sectores han obtenido años de servicio de componentes recubiertos con polvo, especialmente en aplicaciones automotrices e industriales donde la durabilidad es fundamental. Los resultados son evidentes al observar equipos que continúan funcionando a pesar de la exposición constante a condiciones que desgastarían rápidamente otros recubrimientos.

Chorro de microesferas: Logrando Acabados Mate de Precisión

El arenado con perlas consiste en lanzar diminutas partículas abrasivas sobre superficies metálicas para crear esos acabados mates precisos necesarios en talleres de mecanizado CNC. Al evaluar diferentes métodos para el tratamiento de superficies, el arenado con perlas destaca porque ofrece mejores resultados que la mayoría de las alternativas. A los mecanizadores les encanta este método no solo por su apariencia, sino también porque mejora el desempeño de las piezas. Las piezas sometidas a este proceso se adhieren mejor a pinturas y recubrimientos, por lo que duran más en entornos de servicio. Además, nadie tiene objeciones sobre la apariencia de estas piezas al salir de la máquina. De hecho, las especificaciones industriales recomiendan específicamente el arenado con perlas para ciertas aplicaciones donde la calidad es fundamental, lo cual explica por qué muchas instalaciones manufactureras lo han integrado en sus procesos estándar con el tiempo.

Optimización del Rendimiento de Componentes mediante Tratamientos Superficiales

Mejora de la Resistencia al Desgaste en Piezas de Estampado de Metal

Obtener una buena resistencia al desgaste es muy importante en el trabajo de estampado de metal si queremos que nuestras herramientas duren más y sigan produciendo piezas de manera eficiente. Cuando los fabricantes aplican tratamientos superficiales como el recubrimiento de cromo duro, básicamente están añadiendo una capa de protección a su equipo. Esto crea una capa exterior resistente que reduce la fricción y evita esas molestias causadas por el desgaste abrasivo durante el funcionamiento de las máquinas. Estudios provenientes de talleres de diversos sectores muestran que las piezas que reciben este tratamiento suelen fallar mucho más tarde que las normales, demostrando cuánto puede influir un adecuado tratamiento superficial en la vida útil de las herramientas. Los fabricantes de automóviles, productores de componentes para aviones e incluso empresas que fabrican materiales de embalaje, todos ellos reconocen el valor real aquí, ya que sus operaciones dependen en gran medida de una calidad constante en las piezas estampadas día a día. Lo que esencialmente logran estos tratamientos es convertir componentes metálicos estándar en verdaderas máquinas de trabajo capaces de soportar tareas exigentes sin deteriorarse rápidamente, lo que ahorra dinero a largo plazo si se consideran los costos de reemplazo y el tiempo de inactividad.

Mejorando la Resistencia a la Fatiga para Aplicaciones de Soldadura en Chapa Metálica

La capacidad de los materiales para soportar tensiones repetidas a lo largo del tiempo, conocida como resistencia a la fatiga, es absolutamente crítica en cuanto a la fiabilidad real de las piezas soldadas en aplicaciones del mundo real. Los ingenieros suelen recurrir a diversos tratamientos superficiales, como el granallado o diferentes tipos de procesos de endurecimiento superficial, para hacer que las piezas duren más tiempo. Lo que estos tratamientos hacen, básicamente, es generar tensiones internas dentro de la superficie del material y mejorar su durabilidad general frente a ciclos constantes de estrés, lo cual extiende naturalmente la vida útil de los componentes. Datos de la industria muestran que las soldaduras sometidas a estos tratamientos presentan significativamente menos fallos en comparación con las no tratadas. Esto es muy importante en sectores como la fabricación de automóviles y la producción aeronáutica, donde las piezas deben funcionar consistentemente a pesar de todo tipo de vibraciones y choques mecánicos día a día. Cuando las empresas invierten adecuadamente en mejorar la resistencia a la fatiga mediante estos métodos, no solo están ahorrando dinero en reemplazos, sino que también aseguran que sus productos permanezcan seguros y funcionales incluso bajo condiciones extremas de operación.

Control de Rugosidad Superficial en Mecanizado CNC de Metales

La rugosidad de una superficie influye mucho en el funcionamiento de las piezas mecanizadas, afectando aspectos como su correcto sellado, el modo en que encajan entre sí y su capacidad para soportar esfuerzos repetidos sin fallar. Para controlar la rugosidad superficial durante el mecanizado CNC, existen varios enfoques, entre ellos la selección adecuada de herramientas de corte y el ajuste apropiado de las velocidades de avance. Estudios realizados en diferentes industrias han identificado los niveles de rugosidad más adecuados para aplicaciones específicas, lo cual ayuda a las fábricas a producir piezas que realmente cumplan su función. Lograr la rugosidad superficial correcta es muy importante, ya que asegura que los componentes encajen adecuadamente, funcionen según lo esperado y no se deterioren prematuramente debido al uso continuo. Cuando los fabricantes controlan estratégicamente la rugosidad, obtienen productos de mejor calidad. Esto refuerza la importancia del mecanizado cuidadoso para lograr buenos resultados en el trabajo de metales CNC. Las empresas que se toman en serio el dominio de estas técnicas de control superficial pueden entregar piezas de calidad que superen incluso los requisitos más exigentes de la industria.

Productos CNC Destacados con Tratamientos Superficiales Avanzados

Equipamiento de Energía Nueva Precisión CNC Chapa Metálica Caja

En el creciente mercado de energías renovables, las cajas de chapa mecanizadas con CNC se han convertido en una solución predilecta para proteger equipos sensibles. Los fabricantes aplican diversos tratamientos superficiales para mejorar tanto la durabilidad como la eficiencia. Los materiales más comunes incluyen aceros inoxidables y aleaciones de aluminio, con acabados que van desde recubrimientos en polvo sencillos hasta técnicas especializadas de anodizado. Estos tratamientos permiten que los estuches soporten condiciones adversas sin perder sus funciones esenciales. Pruebas reales demuestran que estos componentes resisten bien el paso del tiempo, razón por la cual muchos proyectos de energía renovable los especifican para instalaciones al aire libre donde la protección contra condiciones climáticas extremas resulta fundamental.

Piezas Mecánicas de Aluminio Micro Usinadas de 5 Ejes Personalizadas

El proceso de torneado CNC de 5 ejes se ha convertido en algo bastante especial cuando se trata de fabricar esas pequeñas piezas de aluminio que requieren mediciones exactas hasta fracciones de milímetro. Cuando los fabricantes aplican tratamientos superficiales como anodizado o pulido después del mecanizado, no solo están mejorando la apariencia de las piezas, sino que realmente están mejorando el desempeño de estos componentes a lo largo del tiempo. La verdadera magia ocurre porque el torneado de precisión permite tolerancias extremadamente ajustadas alrededor de 0.001 pulgadas o incluso menores, lo cual se complementa perfectamente con los pasos posteriores al procesamiento para crear piezas que funcionan excepcionalmente bien bajo condiciones de estrés. Tome por ejemplo las aplicaciones aeroespaciales, donde incluso las imperfecciones menores pueden provocar fallos catastróficos, o considere los dispositivos médicos donde actualmente la biocompatibilidad es fundamental. Por eso muchos sectores de alta tecnología han adoptado este enfoque, a pesar de los costos iniciales de inversión.

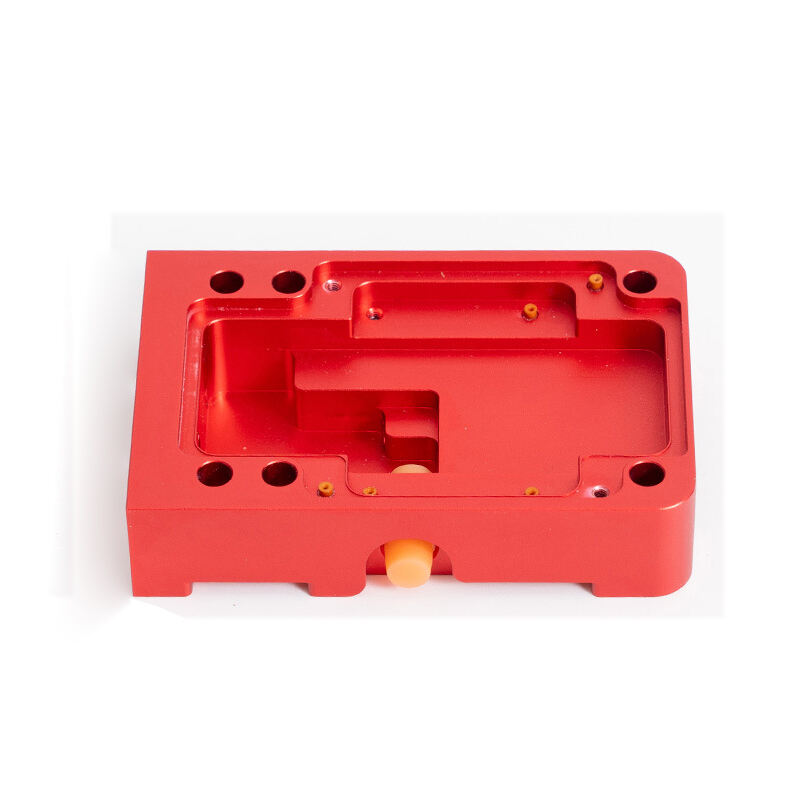

Componentes de Aluminio Anodizado y Latón para Aplicaciones de Alta Tensión

Cuando el equipo enfrenta condiciones realmente difíciles, combinar aluminio anodizado con piezas de bronce ayuda a evitar averías antes de que ocurran. Estos materiales han sido tratados a nivel superficial mediante procesos como la anodización, lo que los hace más resistentes al roce constante y a la presión. Por eso los vemos en muchos lugares donde las máquinas trabajan arduamente día a día, desde motores de automóviles hasta líneas de ensamblaje en fábricas. Pruebas en condiciones reales demuestran qué tan efectivas son estas combinaciones en comparación con otras opciones disponibles en el mercado. Expertos en el área respaldan esto, señalando cifras que confirman la misma tendencia. Lo que funciona mejor no se trata únicamente de elegir materiales fuertes, sino también de cómo estos materiales interactúan con sus tratamientos cuando son sometidos regularmente a esfuerzos intensos.

EN

EN

AR

AR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RU

RU

ES

ES

SV

SV

TL

TL

ID

ID

VI

VI

TH

TH

MS

MS