Oberflächenbehandlungstechnologie in der CNC-Bearbeitung: Produktwert steigern

Wichtige Oberflächenbehandlungsverfahren in der CNC-Bearbeitung

Eloxiern: Korrosionsschutz & Ästhetische Vielseitigkeit

Das Eloxieren funktioniert durch die gezielte Erzeugung einer Oxidationsschicht auf Aluminiumoberflächen, wodurch diese deutlich korrosionsbeständiger werden. Aus diesem Grund greifen viele Hersteller auf diese Technik zurück, wenn sie Bauteile benötigen, die länger halten und dabei auch noch gut aussehen. Der Prozess verfestigt die Aluminiumoberfläche tatsächlich erheblich und bietet zudem attraktive Farboptionen für alle, die ein optisch ansprechendes Ergebnis wünschen. Von Flugzeugen und Autos bis hin zu unseren alltäglichen Geräten verlassen sich Unternehmen verschiedenster Branchen stark auf das Eloxieren, da es auch unter widrigen Bedingungen seine optische Ästhetik behält. Branchendaten zeigen, dass eloxierte Materialien deutlich weniger unter Korrosionsproblemen leiden als nicht behandelte Materialien, was erklärt, warum diese Methode bei Herstellern, die sowohl Funktionalität als auch Ästhetik suchen, so beliebt geworden ist.

Pulverbeschichtung: Langlebiger Schutz für komplexe Geometrien

Der Pulverbeschichtungsprozess beginnt mit einer elektrostatischen Auftragung und durchläuft anschließend eine Aushärtestufe. Dabei entsteht eine Schutzschicht, die Oberflächen gleichmäßig bedeckt und eine gute Schichtdicke aufbaut. Bei komplizierten CNC-gefertigten Bauteilen mit unterschiedlichsten Winkeln und Kurven eignet sich dieses Verfahren besonders gut, da es in jede Ecke und Ritze gelangt, gleichzeitig aber auch die feinen Details schützt. Ein großer Vorteil ist die Robustheit gegenüber Absplittern und Farbverlust, wodurch es ideal für Bauteile ist, die rauen Bedingungen im Außeneinsatz standhalten müssen. Hersteller aus verschiedenen Branchen berichten von jahrelanger Einsatzdauer bei pulverbeschichteten Komponenten, insbesondere in der Automobil- und Industrieanwendung, wo Langlebigkeit besonders wichtig ist. Die Ergebnisse sprechen für sich, wenn man sich ansieht, wie Geräte weiterhin einwandfrei funktionieren, obwohl sie ständlichen Einflüssen ausgesetzt sind, die andere Beschichtungen rasch abnutzen würden.

Kugelstrahlen: Erzielung präziser Matt-Oberflächen

Bead Blasting funktioniert, indem kleine abrasive Partikel auf Metallflächen geschleudert werden, um genau die matten Oberflächen zu erzeugen, die in CNC-Fertigungsunternehmen benötigt werden. Wenn man verschiedene Methoden zur Oberflächenbehandlung vergleicht, hebt sich das Bead Blasting hervor, da es bessere Ergebnisse liefert als die meisten Alternativen. Konstrukteure schätzen diese Methode nicht nur aufgrund ihres Erscheinungsbildes, sondern auch, weil dadurch Bauteile eine bessere Leistung erbringen. Durch diese Art des Strahlens haften Teile besser an Lacken und Beschichtungen, wodurch sie in Einsatzumgebungen länger halten. Zudem beschwert sich niemand über das Aussehen dieser Teile, sobald sie von der Maschine kommen. Industrielle Spezifikationen empfehlen Bead Blasting tatsächlich für bestimmte Anwendungen, bei denen Qualität am meisten zählt. Deshalb haben viele Produktionsstätten diese Methode im Laufe der Zeit in ihren Standardarbeitsablauf integriert.

Optimierung der Komponentenleistung durch Oberflächenbehandlungen

Erhöhung des Verschleißwiderstands bei Metallumformteilen

Gute Verschleißfestigkeit spielt bei Metallumformarbeiten eine große Rolle, wenn die Werkzeuge länger halten und effizient Teile produzieren sollen. Wenn Hersteller Oberflächenbehandlungen wie Hartverchromung anwenden, rüsten sie ihre Anlagen gewissermaßen mit einer Rüstung aus. Dadurch entsteht eine widerstandsfähige äußere Schicht, die die Reibung reduziert und lästige Abnutzungen während des Maschinenlaufs vermindert. Studien aus Betrieben verschiedenster Branchen zeigen, dass Bauteile mit dieser Behandlung deutlich seltener ausfallen als unbehandelte Teile, was unterstreicht, welchen Einfluss eine angemessene Oberflächenvorbereitung auf die Lebensdauer von Werkzeugen hat. Automobilhersteller, Produzenten von Flugzeugkomponenten und sogar Unternehmen, die Verpackungsmaterialien herstellen, erkennen hier echte Vorteile, da ihre Fertigungsprozesse stark von der gleichbleibenden Qualität der gestanzten Teile abhängen. Im Grunde machen diese Behandlungen aus normalen Metallteilen richtige Arbeitstiere, die schwere Aufgaben bewältigen können, ohne rasch zu versagen, was langfristig Kosten für Ersatzteile und Maschinenstillstände spart.

Steigerung der Ermüdungsfestigkeit für Schweißanwendungen im Blechbau

Die Fähigkeit von Materialien, wiederholten Belastungen über die Zeit standzuhalten, bekannt als Ermüdungsfestigkeit, ist entscheidend für die Zuverlässigkeit von geschweißten Bauteilen in realen Anwendungen. Ingenieure greifen häufig auf verschiedene Oberflächenbehandlungen wie Kugelstrahlen oder Arten von Oberflächenhärtungsverfahren zurück, um die Lebensdauer von Komponenten zu verlängern. Diese Behandlungen erzeugen im Wesentlichen innere Spannungen innerhalb der Materialoberfläche und verbessern so deren allgemeine Widerstandsfähigkeit gegenüber ständigen Belastungszyklen, was die Lebensdauer der Bauteile natürlich verlängert. Branchendaten zeigen, dass Schweissnähte, denen solche Behandlungen unterzogen wurden, deutlich weniger Versagen aufweisen als unbehandelte. Dies ist insbesondere in Branchen wie dem Automobilbau und der Luftfahrtindustrie von großer Bedeutung, wo Bauteile trotz ständiger Vibrationen und mechanischer Schocks Tag für Tag zuverlässig funktionieren müssen. Wenn Unternehmen richtig in die Steigerung der Ermüdungsfestigkeit durch diese Methoden investieren, sparen sie nicht nur Kosten für Ersatzteile, sondern stellen auch sicher, dass ihre Produkte auch unter extremen Betriebsbedingungen sicher und funktionsfähig bleiben.

Oberflächenrauheitskontrolle bei der CNC-Metallbearbeitung

Wie rau eine Oberfläche ist, spielt eine große Rolle dabei, wie gut bearbeitete Bauteile funktionieren. Dies wirkt sich auf Dinge wie die Dichtheit, die Passgenauigkeit und die Fähigkeit aus, wiederholten Belastungen standzuhalten, ohne sich abzunutzen. Um die Oberflächenrauheit bei der CNC-Bearbeitung zu steuern, gibt es mehrere Ansätze, beispielsweise die Auswahl der richtigen Schneidwerkzeuge für den jeweiligen Auftrag und die Anpassung der Vorschubgeschwindigkeiten. Forschungen aus verschiedenen Branchen haben gezeigt, welche Rauheitsgrade für spezifische Anwendungen am besten geeignet sind. Dies hilft Fabriken dabei, Bauteile herzustellen, die tatsächlich ihre Funktion erfüllen. Die richtige Oberflächenrauheit ist sehr wichtig, da sie sicherstellt, dass die Komponenten korrekt zusammenpassen, wie vorgesehen funktionieren und nicht vorzeitig durch ständige Nutzung versagen. Wenn Hersteller gezielt auf die Kontrolle der Rauheit achten, erzielen sie insgesamt bessere Produkte. Dies unterstreicht, warum sorgfältige Bearbeitung bei der CNC-Metallverarbeitung so entscheidend ist, um optimale Ergebnisse zu erzielen. Unternehmen, die diese Oberflächenkontrolltechniken ernsthaft beherrschen, können hochwertige Bauteile liefern, die selbst strengsten Industriestandards standhalten.

Empfohlene CNC-Produkte mit fortschrittlichen Oberflächenbehandlungen

CNC-Präzisionsblechgehäuse für Anlagen der neuen Energiewirtschaft

In dem wachsenden Markt für erneuerbare Energien haben CNC-gefräste Blechgehäuse sich als bevorzugte Lösung zur Schutz empfindlicher Geräte etabliert. Hersteller setzen verschiedene Oberflächenbehandlungen ein, um sowohl Langlebigkeit als auch Effizienz zu steigern. Zu den am häufigsten verwendeten Materialien zählen rostfreier Stahl und Aluminiumlegierungen, mit Oberflächenveredelungen, die von einfachen Pulverbeschichtungen bis hin zu speziellen Anodisierverfahren reichen. Diese Behandlungen helfen den Gehäusen, widrigen Bedingungen standzuhalten, ohne ihre Kernfunktionen zu verlieren. Praxisnahe Tests zeigen, dass diese Komponenten über die Zeit hinweg stabil bleiben, weshalb viele Projekte im Bereich erneuerbare Energien sie für Außeninstallationen vorschreiben, bei denen Schutz vor extremen Wetterbedingungen besonders wichtig ist.

Individuelle 5-Achsen-Mikro-Aluminium-Mechanikdrehteile

Das 5-Achsen-CNC-Drehsystem ist zu etwas Besonderem geworden, wenn es darum geht, kleine Aluminiumteile herzustellen, deren Maße exakt bis auf Bruchteile eines Millimeters stimmen müssen. Wenn Hersteller nach der Bearbeitung Oberflächenbehandlungen wie Eloxieren oder Politur anwenden, verbessern sie nicht nur das Aussehen, sondern tatsächlich auch die Langlebigkeit und Funktionalität dieser Komponenten. Der wahre Vorteil entsteht dadurch, dass das präzise Drehen äußerst enge Toleranzen von etwa 0,001 Zoll oder besser ermöglicht, was sich optimal mit den Nachbearbeitungsschritten kombinieren lässt, um Teile zu erzeugen, die auch unter Belastung hervorragend funktionieren. Beispielsweise in der Luftfahrt, wo bereits kleinste Unzulänglichkeiten zu katastrophalen Ausfällen führen können, oder bei medizinischen Geräten, bei denen die biologische Verträglichlichkeit heutzutage eine entscheidende Rolle spielt. Deshalb haben viele Hochtechnologiesektoren diese Methode trotz der anfänglichen Investitionskosten übernommen.

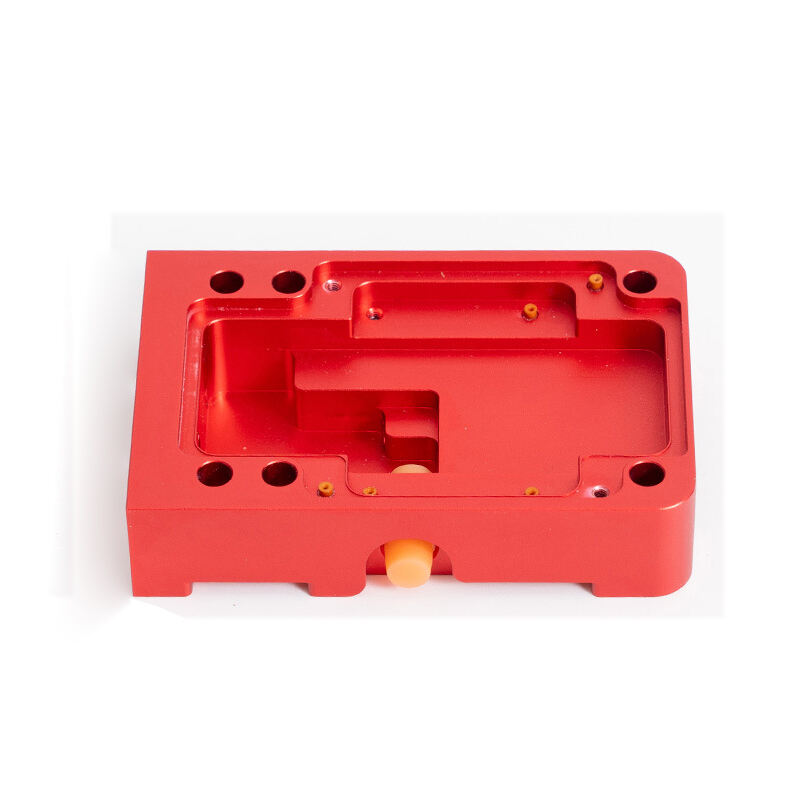

Eloxierte Aluminiummessing-Komponenten für hochbelastete Anwendungen

Wenn es für die Ausrüstung wirklich schwierig wird, hilft das Kombinieren von eloxiertem Aluminium mit Messingteilen dabei, Ausfälle zu vermeiden, bevor sie auftreten. Diese Materialien wurden auf Oberflächenebene durch Verfahren wie das Eloxieren behandelt, wodurch sie widerstandsfähiger gegen ständiges Reiben und Druck werden. Deshalb finden wir sie überall dort, wo Maschinen Tag für Tag hart arbeiten, von Automotoren bis hin zu Fabrikmontagelinien. Praxisnahe Tests zeigen deutlich, wie gut diese Kombinationen im Vergleich zu anderen verfügbaren Optionen bestehen. Experten aus dem Bereich bestätigen dies ebenfalls und verweisen auf Zahlen, die dieselbe Geschichte erzählen. Was am besten funktioniert, hängt jedoch nicht nur davon ab, starke Materialien auszuwählen, sondern auch davon, wie diese Materialien auf ihre Behandlungen reagieren, wenn sie regelmäßig intensiven Belastungen ausgesetzt sind.

Empfohlene Produkte

Top-Nachrichten

-

Vorteile der CNC-Bearbeitung

2024-01-16

-

Was ist CNC-Bearbeitungstechnologie?

2024-01-16

-

Entwicklung der CNC-Bearbeitung

2024-01-16

-

Professionelle metallene Schutzhülle für Ladestationen – Sicherheit beim Laden gewährleisten

2025-11-17

EN

EN

AR

AR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RU

RU

ES

ES

SV

SV

TL

TL

ID

ID

VI

VI

TH

TH

MS

MS