Technologie povrchového zpracování v CNC obrábění: zvyšování dodatečné hodnoty produktu

Základní technologie povrchové úpravy v CNC obráběcích strojích

Anodizování: odolnost vůči korozi a estetická všestrannost

Anodizace funguje tak, že vytvoří kontrolovanou vrstvu oxidace na hliníkových povrchách, čímž je činí mnohem odolnějšími proti korozi. Proto se mnoho výrobců uchyluje k této technice, když potřebují díly, které vydrží déle a zároveň dobře vypadají. Tento proces skutečně výrazně zpevní hliníkový povrch a zároveň nabízí i širokou škálu barevných možností pro ty, kdo chtějí něco vizuálně atraktivního. Od letadel a automobilů až po naše každodenní elektronické zařízení, firmy z různých oborů těžce spoléhají na anodizaci, protože odolává náročným podmínkám, aniž by ztratila svůj estetický vzhled. Odborná data ukazují, že anodizované materiály trpí korozí mnohem méně než neupravené materiály, což vysvětluje, proč se tato metoda stala tak populární mezi výrobci hledajícími funkčnost i design.

Práškové povlaky: Trvalá ochrana pro složité geometrie

Proces práškového nátěru začíná elektrostatickou aplikací a poté postupuje do fáze vytvrzování, čímž vznikne ochranná vrstva, která rovnoměrně pokrývá povrchy a dosahuje dobré tloušťky. U těch obtížných součástí zhotovených pomocí CNC obrábění se všemi možnými úhly a křivkami tento způsob osvědčuje, protože pronikne do každého zákoutí a zároveň chrání jemné detaily. Jednou z velkých výhod je jeho odolnost proti odštěpování a ztrátě barvy, což z něj činí ideální řešení pro součásti, které musí odolávat náročným podmínkám v terénu. Výrobci z různých odvětví potvrzují dlouhou životnost práškově lakových komponent, zejména v automobilovém a průmyslovém sektoru, kde je na trvanlivosti nejvyšší nárok. Výsledky mluví samy za sebe, když se podíváme na zařízení, které nadále funguje bez poškození i přes stálé působení vnějších vlivů, které by jiné nátěry rychle znehodnotily.

Vypálení perál: dosažení přesných matných povrchů

Broušení kuličkami funguje tak, že se na kovové povrchy vrhají drobné abrazivní částice, čímž se dosahuje přesného matného povrchu potřebného v dílnách CNC obrábění. Při posuzování různých způsobů úpravy povrchů se broušení kuličkami vyčnívá tím, že poskytuje lepší výsledky než většina alternativ. Obráběči tento způsob zvlášť oblíbili nejen pro jeho estetický vzhled, ale také proto, že díly díky němu lépe fungují. Díly upravené tímto způsobem lépe drží barvy a povlaky, a proto vydrží déle v provozním prostředí. Kromě toho si nikdo nestěžuje na vzhled těchto dílů po jejich opuštění stroje. Průmyslové normy dokonce doporučují broušení kuličkami pro určité aplikace, kde je rozhodující kvalita, což vysvětluje, proč si mnoho výrobních zařízení s postupem času tento proces zařadilo mezi standardní pracovní postupy.

Optimalizace výkonnosti komponentů prostřednictvím povrchových úprav

Zlepšení odolnosti proti opotřebení v kovových lisovacích dílech

Dosáhnout dobré odolnosti proti opotřebení hraje v práci se zpracováním kovových dílů razantní roli, pokud chceme, aby naše nástroje vydržely co nejdéle a efektivně produkovaly díly. Když výrobci použijí povrchové úpravy, jako je tvrdý chromový povlak, v podstatě vybavují své stroje pancířem. Tím vznikne odolná vnější vrstva, která výrazně snižuje tření a brání těm nepříjemným abrazivním poškozením během provozu. Studie z provozů v různých odvětvích ukazují, že díly s touto úpravou mají výrazně delší životnost než běžné díly, což dokonale ilustruje, jak velký vliv má správná příprava povrchu na trvanlivost nástrojů. Výrobci automobilů, výrobci leteckých komponent a dokonce i firmy vyrábějící obalové materiály všichni uznávají skutečnou hodnotu těchto povrchových úprav, protože jejich provoz závisí na trvalé kvalitě vyráběných lisovaných dílů. Tyto povrchové úpravy v podstatě proměňují běžné kovové komponenty v opravdové pracovní koně, schopné zvládnout náročné pracovní úkoly bez toho, aby se příliš rychle opotřebovávaly, což v dlouhodobém horizontu přináší úspory nákladů na výměny a prostoje.

Zlepšení odolnosti vůči únavě pro aplikace při svařování listových kovů

Schopnost materiálů odolávat opakovanému namáhání v průběhu času, známá jako únavová pevnost, je zcela zásadní pro skutečnou spolehlivost svařovaných dílů v reálných provozních podmínkách. Inženýři často využívají různé povrchové úpravy, jako je kuličkování nebo různé druhy kalení povrchu, aby prodloužili životnost materiálů. Tyto úpravy v podstatě vytvářejí vnitřní napětí v povrchu materiálu a zlepšují jeho celkovou odolnost proti stálému působení zatěžovacích cyklů, čímž přirozeně prodlužují životnost komponent. Průmyslová data ukazují, že svařované spoje, kterým byly tyto úpravy aplikovány, vykazují výrazně méně poruch než ty, kterým nebyly. To má velký význam v oborech, jako je výroba automobilů a letecký průmysl, kde musí díly bezchybně fungovat i přes neustálé vibrace a mechanické nárazy, které se vyskytují den ze dne. Když firmy správně investují do zvyšování únavové pevnosti těmito metodami, nejenže ušetří náklady na výměny, ale také zajistí, že jejich produkty zůstanou bezpečné a plně funkční i za extrémních provozních podmínek.

Kontrola povrchové drsnosti v CNC obráběcích strojích

Jak velká je drsnost povrchu hraje významnou roli v tom, jak dobře fungují a pracují obrobené součástky, a ovlivňuje věci jako správné utěsnění, způsob jejich vzájemného přiléhání a jejich odolnost vůči opakovanému zatížení bez poškození. Pro řízení drsnosti povrchu při frézování na CNC existuje několik možností, včetně výběru vhodných nástrojů pro danou práci a úpravy posuvových rychlostí. Výzkumy v různých odvětvích průmyslu ukázaly, jaké úrovně drsnosti jsou nejvhodnější pro konkrétní aplikace, což pomáhá továrnám vyrábět součástky, které skutečně fungují podle očekávání. Přesné nastavení drsnosti povrchu je velmi důležité, protože zajišťuje správné přiléhání dílů, jejich očekávaný výkon a zabrání předčasnému poškození způsobenému trvalým používáním. Když výrobci věnují pozornost strategické kontrole drsnosti, dosáhnou nakonec lepších výsledků. To potvrzuje, proč je důkladné frézování tak důležité pro dosažení kvalitních výsledků při zpracování kovů na CNC. Společnosti, které se vážně zaměří na ovládnutí těchto technik kontroly povrchu, mohou dodávat kvalitní součástky, které projdou i nejnáročnějšími průmyslovými požadavky.

Vybrané CNC produkty s pokročilými povrchovými úpravami

CNC obrábění kovových dílů Přesné plechové skříně pro oblast nových energetických zdrojů

Na rostoucím trhu s novou energií se odlévací skříně z plechu zpracované pomocí CNC staly preferovaným řešením pro ochranu citlivého zařízení. Výrobci používají různé povrchové úpravy, aby zvýšili odolnost i účinnost. Nejčastěji používané materiály zahrnují nerezovou ocel a slitiny hliníku, přičemž povrchové úpravy sahají od jednoduchých práškových nátěrů po speciální anodické potahování. Tyto úpravy umožňují, aby skříně odolávaly náročným podmínkám, aniž by ztratily své základní funkce. Reálné testování ukazuje, že tyto komponenty dlouhodobě vydrží, a proto je mnoho projektů v oblasti obnovitelné energie uvádí jako specifikaci pro venkovní instalace, kde je nejdůležitější ochrana proti extrémním povětrnostním vlivům.

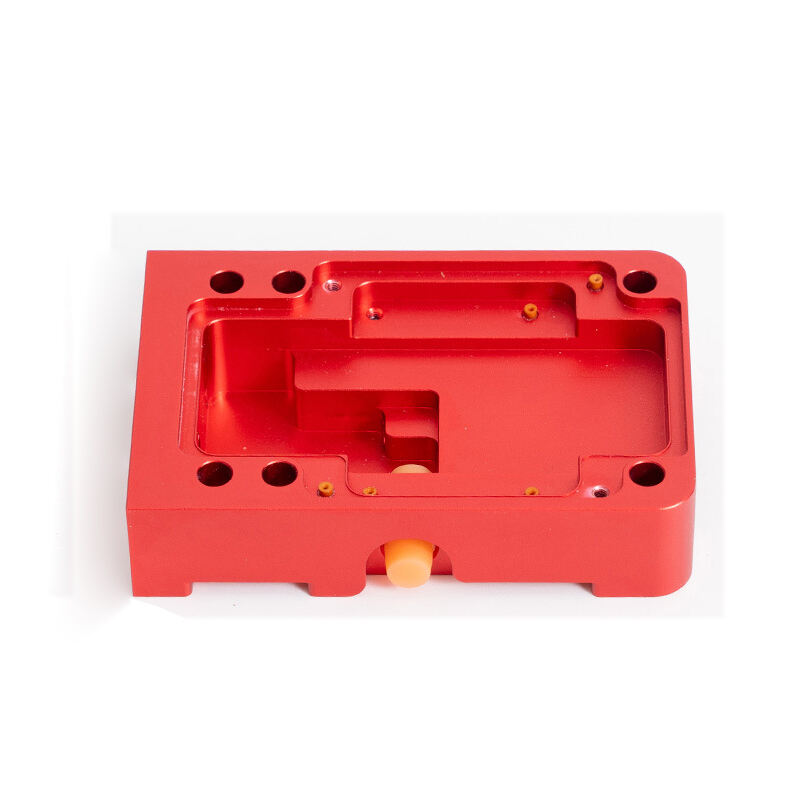

Vyrobené na míru 5osé mikro hliníkové mechanické součásti z výřezu

Pětiobecný soustružnický proces CNC se stal něčím zcela zvláštním, pokud jde o výrobu těchto malých hliníkových dílů, které vyžadují přesná měření až na zlomky milimetru. Když výrobci po opracování použijí povrchové úpravy, jako je anodování nebo leštění, nezlepšují pouze vzhled, ale skutečně zvyšují funkčnost těchto komponentů v průběhu času. Skutečná magie nastává díky tomu, že přesné soustružení umožňuje velmi úzké tolerance kolem 0,001 palce nebo lepší, což spolupracuje s následnými procesními kroky a vytváří díly, které vykazují výjimečné výkony pod tlakem. Vezměte například letecké aplikace, kde dokonce i drobné vady mohou vést ke katastrofálním selháním, nebo uvažujte o lékařských zařízeních, kde biokompatibilita hraje dnes nejdůležitější roli. Proto mnoho vyspělých technologických odvětví tento přístup přijala, a to navzdory počátečním nákladům.

Eloxované hliníkové mosazné komponenty pro vysokozátěžové aplikace

Když jsou nároky na výbavu opravdu vysoké, kombinace anodického hliníku s díly z mosazi pomáhá předcházet poruchám ještě před jejich vznikem. Tyto materiály byly na povrchu upraveny procesy, jako je anodizace, čímž se zvýšila jejich odolnost proti trvalému tření a tlaku. Proto je najdeme všude tam, kde se stroje denně a neúnavně potýkají s náročnými pracovními podmínkami – od automobilových motorů až po tovární montážní linky. Reálné testování ve světě praxe ukazuje, jak dobře tato spojení vydrží ve srovnání s jinými dostupnými možnostmi. Potvrzují to i odborníci na poli, kteří odkazují na čísla, jež vyprávějí stejný příběh. Co funguje nejlépe, však nezávisí jen na výběru pevných materiálů – stejně důležitá je i interakce materiálů s povrchovými úpravami, když jsou pravidelně vystavovány intenzivním zátěžím.

Doporučené produkty

Aktuální novinky

-

Výhody frézování CNC

2024-01-16

-

Co je technologie CNC obrábění?

2024-01-16

-

Vývojový trend CNC obrábění

2024-01-16

-

Profesionální kovový ochranný kryt nabíjecí stanice – zajišťuje bezpečnost nabíjení

2025-11-17

EN

EN

AR

AR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RU

RU

ES

ES

SV

SV

TL

TL

ID

ID

VI

VI

TH

TH

MS

MS