تكنولوجيا المعالجة السطحية في تصنيع CNC: تحسين القيمة المضافة للمنتج

تقنيات المعالجة السطحية الأساسية في التشغيل باستخدام التحكم العددي

التأنيود: مقاومة التآكل والتنوع الجمالي

يعمل التأنيق الكهربائي (Anodizing) من خلال إنشاء طبقة مُحكمة من الأكسدة على أسطح الألومنيوم، مما يجعلها أكثر مقاومة للتآكل بشكل كبير. ولذلك يلجأ العديد من المصنّعين إلى هذه التقنية عندما يحتاجون إلى أجزاء تدوم لفترة أطول وتبدو جذابة أيضًا. في الواقع، يُحسّن هذا الإجراء من متانة سطح الألومنيوم بشكل ملحوظ، ويُضيف خيارات ألوان جذابة للذين يبحثون عن مظهر بصري لافت. من الطائرات والسيارات وحتى الأجهزة الإلكترونية اليومية، تعتمد الشركات في مختلف القطاعات اعتمادًا كبيرًا على عملية التأنيك الكهربائي لأنها تتحمل الظروف الصعبة دون أن تفقد جاذبيتها البصرية. تُظهر بيانات الصناعة أن المواد المؤنَّكة كهربائيًا تعاني من مشاكل تآكل أقل بكثير مقارنة بتلك التي لم تُعالَج، مما يفسر سبب شيوع هذه الطريقة بين المصنّعين الباحثين عن الأداء والشكل معًا.

الطلاء الكهروستاتيكي: حماية متينة للأشكال المعقدة

يبدأ عملية طلاء المسحوق بتطبيق كهروستاتيكي ثم تمر عبر مرحلة التصلب، مما يخلق طبقة حماية تغطي الأسطح بشكل متساوٍ وتبني سمكًا جيدًا. بالنسبة لأجزاء CNC الصعبة التي تحتوي على جميع أنواع الزوايا والمنحنيات، تعمل هذه الطريقة بشكل جيد حقًا لأنها تصل إلى كل زاوية وتجويف مع حماية التفاصيل الدقيقة. أحد المزايا الكبيرة هي قوتها العالية ضد التشقق وفقدان اللون، مما يجعلها مناسبة جدًا للأجزاء التي تحتاج إلى التحمل في الظروف القاسية في الميدان. لقد شهدت الشركات المصنعة في مختلف القطاعات خدمة طويلة الأمد لمكونات مطلية بالمسحوق، خاصة في التطبيقات automotive والصناعية حيث تكون المتانة هي العامل الأهم. والنتائج تتحدث عن نفسها عند النظر في المعدات التي تواصل الأداء رغم التعرض المستمر لعوامل تؤدي إلى تآكل طلاءات أخرى بسرعة.

الانفجار بالخرز: تحقيق تشطيبات غير لامعة بدقة

تعمل عملية رملي السفع برش الجسيمات الم abrasive الصغيرة على الأسطح المعدنية لإنشاء تلك التشطيبات غير اللامعة الدقيقة المطلوبة في ورش التشغيل الآلي باستخدام الحاسوب. عند النظر في الطرق المختلفة لمعالجة الأسطح، يبرز السفع الرملي لأنه يعطي نتائج أفضل من معظم البدائل. يحب العمال في هذا المجال هذه الطريقة ليس فقط لشكلها النهائي، ولكن أيضًا لأنها تحسن أداء القطع. تلتصق القطع التي تم معالجتها بهذه الطريقة بالدهانات والطلاءات بشكل أفضل، مما يجعلها تدوم لفترة أطول في بيئات الخدمة. وبالإضافة إلى ذلك، لا يشكو أحد من مظهر هذه القطع عندما تخرج من الماكينة. في الواقع، توصي المواصفات الصناعية بالفعل باستخدام السفع الرملي في بعض التطبيقات التي تكون فيها الجودة ذات أهمية قصوى، مما يفسر سبب قيام العديد من مرافق التصنيع بجعلها جزءًا من إجراءاتها القياسية مع مرور الوقت.

تحسين أداء المكونات من خلال معالجات السطح

تعزيز مقاومة التآكل في أجزاء ختم المعادن

يُعد تحقيق مقاومة جيدة للتآكل عاملاً مهماً للغاية في أعمال ختم المعادن إذا أردنا أن تدوم أدواتنا طويلاً وتحافظ على إنتاجية القطع بشكل فعال. عندما يقوم المصنعون بتطبيق معالجات سطحية مثل طلاء الكروم الصلب، فإنهم في الواقع يضيفون طبقة حماية إضافية لمعداتهم. هذا يخلق طبقة خارجية قوية تقلل من الاحتكاك وتحارب تلك الخدوش المزعجة أثناء تشغيل الآلات. أظهرت دراسات من ورش عمل في قطاعات مختلفة أن القطع التي تتلقى هذه المعالجة تميل إلى التلف لاحقاً بشكل ملحوظ مقارنة بالقطع العادية، مما يثبت الفرق الكبير الذي تحدثه المُعالجة السطحية المناسبة في عمر الأدوات. يرى صناع السيارات ومنتجو مكونات الطائرات وحتى الشركات التي تصنع مواد التعبئة والتغليف جميعاً قيمة حقيقية في هذا الأمر لأن عملياتهم تعتمد بشكل كبير على الجودة المستمرة للقطع المُخرَّطة يوماً بعد يوم. ما تقوم به هذه المعالجات في الجوهر هو تحويل المكونات المعدنية القياسية إلى مكونات قوية ومتينة قادرة على التعامل مع المهام الشاقة دون التلف بسرعة، مما يوفّر المال على المدى الطويل عند حساب تكاليف الاستبدال وأوقات التوقف.

تحسين مقاومة التعب في تطبيقات لحام المعادن الرقيقة

تُعد القدرة على تحمل المواد للإجهاد المتكرر بمرور الوقت، والمعروفة باسم قوة التعب، أمرًا بالغ الأهمية فيما يتعلق بموثوقية الأجزاء الملحومة في التطبيقات الواقعية. يلجأ المهندسون غالبًا إلى معالجات سطحية متنوعة مثل قذف الرمال أو عمليات التصلب السطحي المختلفة لجعل الأجزاء أكثر دوامًا. ما تقوم به هذه المعالجات بشكل أساسي هو إنشاء إجهادات داخلية داخل سطح المادة وتحسين متانتها الكلية ضد دورات الإجهاد المستمرة، مما يطيل عمر المكونات بشكل طبيعي. تُظهر البيانات الصناعية أن اللحامات التي تُعالج بهذه الطرق تُعاني من فشل أقل بكثير مقارنة بتلك التي لم تُعالج. هذا الأمر مهم جدًا في مجالات مثل صناعة السيارات وإنتاج الطائرات، حيث يجب أن تؤدي الأجزاء أداؤًا متسقًا رغم تعرضها للاهتزازات والصدمات الميكانيكية المتنوعة يومًا بعد يوم. عندما تستثمر الشركات بشكل صحيح في تعزيز قوة التعب من خلال هذه الطرق، فإنها لا توفّر فقط المال على عمليات الاستبدال، بل تضمن أيضًا بقاء منتجاتها آمنة وقابلة للعمل حتى في ظل ظروف تشغيل قاسية.

التحكم في خشونة السطح في تشغيل المعادن باستخدام CNC

يؤثر مدى خشونة السطح بشكل كبير على أداء الأجزاء المصنعة ووظائفها، حيث يؤثر على أمور مثل مدى إحكام إغلاقها، وكيفية تجميعها معًا، وقدرتها على تحمل الضغوط المتكررة دون التدهور. للتحكم في خشونة السطح أثناء القيام بالتشغيل باستخدام ماكينات CNC، هناك عدة طرق متاحة تشمل اختيار أدوات القطع المناسبة للعمل وضبط معدلات التغذية بشكل دقيق. وقد أظهرت الأبحاث في مختلف الصناعات مستويات الخشونة التي تُعطي أفضل النتائج بالنسبة للتطبيقات المختلفة، مما يساعد المصانع على إنتاج أجزاء تؤدي بالفعل الوظائف المطلوبة منها. من المهم جدًا ضبط خشونة السطح بدقة لأن ذلك يضمن تجميع المكونات بشكل صحيح، وأداء وظيفتها كما هو متوقع، وعدم تدهورها مبكرًا بسبب الاستخدام المستمر. عندما تولي المصانع اهتمامًا بتحكم الخشونة بذكاء، فإنها تصل في النهاية إلى منتجات ذات جودة أفضل بشكل عام. وهذا يؤكد سبب أهمية التشغيل الدقيق بشكل كبير للحصول على نتائج جيدة من أعمال التشغيل على المعادن باستخدام CNC. والشركات التي تأخذ على عاتقها السيطرة على هذه التقنيات الخاصة بالتحكم في الأسطح، يمكنها تسليم أجزاء ذات جودة تفي حتى أصعب متطلبات الصناعة.

منتجات CNC المميزة مع معالجات سطحية متقدمة

مُعدات الطاقة الجديدة مكونات دقيقة من الصفائح المعدنية باستخدام الحاسب الآلي

في سوق الطاقة الجديدة المتنامي، أصبحت حالات الصفائح المعدنية المصنوعة باستخدام ماكينات CNC حلاً مفضلاً لحماية المعدات الحساسة. يقوم المصنعون بتطبيق معالجات سطحية متنوعة لتعزيز المتانة والكفاءة. تشمل المواد الأكثر شيوعاً الفولاذ المقاوم للصدأ وسبائك الألومنيوم، مع تشطيبات تتراوح من طلاءات البودرة البسيطة إلى تقنيات التأنيود المتخصصة. تساعد هذه المعالجات في بقاء الغلافات تعمل بشكل جيد تحت ظروف قاسية دون فقدان وظائفها الأساسية. تُظهر الاختبارات الميدانية أن هذه المكونات تتحمل جيدًا على مر الزمن، ولهذا السبب يُحدد العديد من مشاريع الطاقة المتجددة استخدامها في التركيبات الخارجية التي تكون فيها الحماية ضد الظروف الجوية القاسية أمرًا بالغ الأهمية.

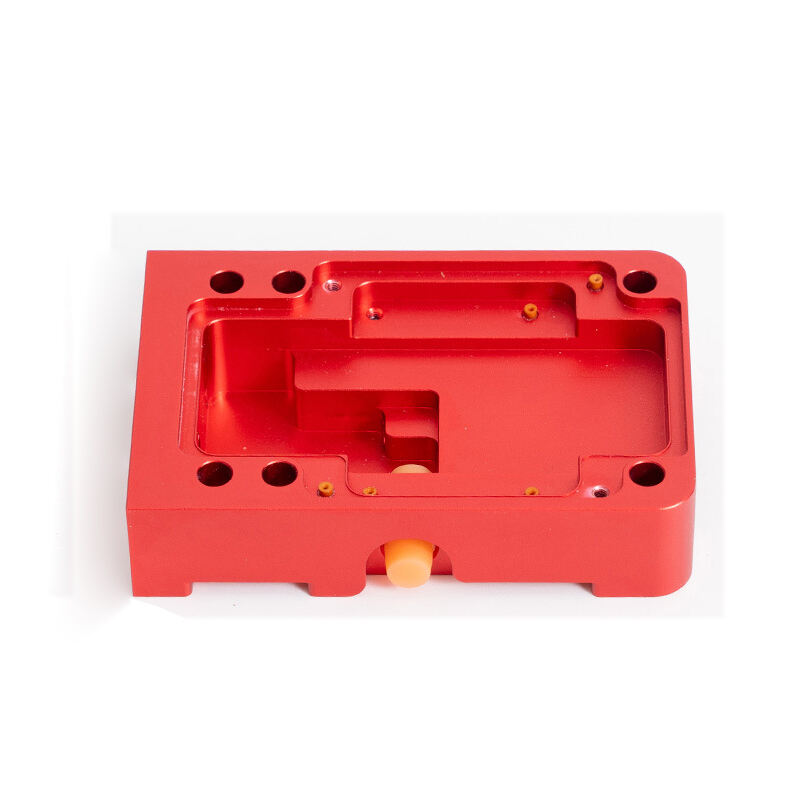

قطع ميكانيكية دقيقة من الألومنيوم المصقول بـ 5 محاور حسب الطلب

لقد أصبحت عملية التفريز والدوران باستخدام CNC ذات الخمسة محاور شيئًا مميزًا للغاية عندما يتعلق الأمر بتصنيع تلك الأجزاء الصغيرة من الألومنيوم التي تتطلب مقاسات دقيقة تصل إلى أجزاء من الملليمتر. عندما يقوم المصنعون بتطبيق معالجات سطحية مثل التأنيث أو التلميع بعد التشغيل، فهم لا يحسنون المظهر فحسب، بل يحسّنون أيضًا أداء هذه المكونات على المدى الطويل. السحر الحقيقي يكمن في أن الدوران الدقيق يسمح بتسامحات ضيقة للغاية تصل إلى 0.001 بوصة أو أفضل، مما يعمل بالتوازي مع خطوات المعالجة اللاحقة لإنتاج أجزاء تؤدي أداءً استثنائيًا تحت الضغط. خذ على سبيل المثال تطبيقات الطيران والفضاء، حيث يمكن أن تؤدي العيوب البسيطة إلى فشل كارثي، أو خذ في الاعتبار الأجهزة الطبية حيث أصبحت التوافقية الحيوية عاملاً مهمًا في الوقت الحالي. هذا هو السبب في اعتماد العديد من القطاعات التكنولوجية العالية لهذه الطريقة رغم التكلفة الأولية العالية.

مكونات من الألومنيوم والنحاس معالجة بالأكسدة (Anodized) لمجالات الضغط العالي

عندما تصبح الظروف صعبة حقًا على المعدات، فإن مزج الألومنيوم المؤكسد مع أجزاء من البرونز يساعد في منع الأعطال قبل أن تحدث. تم معالجة هذه المواد على المستوى السطحي من خلال عمليات مثل التأكسد الكهربائي، مما يجعلها أكثر مقاومة للاحتكاك والضغط المستمر. هذا هو السبب في أننا نراها منتشرة في كل مكان في الأماكن التي تعمل فيها الآلات بجد يومًا بعد يوم، من محركات السيارات إلى خطوط التجميع في المصانع. تُظهر الاختبارات الميدانية مدى فعالية هذه التركيبات مقارنة بغيرها من الخيارات المتاحة. كما يدعم الخبراء في هذا المجال هذا الاستنتاج، مشيرين إلى أرقام تروي نفس القصة. ما يعطي أفضل النتائج لا يتعلق فقط باختيار مواد قوية، بل يتعلق أيضًا بكيفية تفاعل هذه المواد مع المعالجات المطبقة عليها عندما تتعرض لضغوط شديدة بشكل منتظم.

منتجات موصى بها

أخبار ساخنة

-

مزايا تشغيل CNC

2024-01-16

-

ما هو تقنية تشغيل CNC؟

2024-01-16

-

اتجاه تطور تشغيل CNC

2024-01-16

-

غطاء واقٍ معدني احترافي لمحطة الشحن - يضمن سلامة الشحن

2025-11-17

EN

EN

AR

AR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RU

RU

ES

ES

SV

SV

TL

TL

ID

ID

VI

VI

TH

TH

MS

MS