Технология поверхностной обработки в обработке ЧПУ: повышение добавленной стоимости продукта

Основные технологии обработки поверхности в станковой обработке

Анодирование: устойчивость к коррозии и эстетическая универсальность

Анодирование работает за счет создания контролируемого слоя окисления на алюминиевых поверхностях, что делает их гораздо более устойчивыми к коррозии. Именно поэтому многие производители прибегают к этой технологии, когда им нужны детали, которые прослужат дольше и будут выглядеть привлекательно. Процесс фактически упрочняет алюминиевую поверхность, а также предоставляет возможность выбора различных цветов для тех, кто ценит визуальную привлекательность. От самолетов и автомобилей до повседневных гаджетов — компании из различных отраслей сильно зависят от анодирования, потому что оно выдерживает тяжелые условия эксплуатации, не теряя своей эстетической привлекательности. Статистика отрасли показывает, что анодированные материалы страдают от коррозионных процессов значительно меньше, чем необработанные, что объясняет популярность этого метода среди производителей, стремящихся к сочетанию функциональности и внешнего вида.

Порошковое покрытие: прочная защита для сложной геометрии

Процесс нанесения порошкового покрытия начинается с электростатического нанесения, после чего покрытие проходит этап отверждения, в результате чего образуется защитный слой, равномерно покрывающий поверхность и обладающий достаточной толщиной. Для сложных деталей с ЧПУ, имеющих различные углы и изгибы, этот метод работает особенно хорошо, так как покрытие проникает во все углы и закоулки, при этом сохраняя деликатные детали. Одним из существенных преимуществ является высокая устойчивость к сколам и потере цвета, что делает его идеальным для компонентов, которые должны выдерживать тяжелые условия эксплуатации на производственных объектах. Производители из различных отраслей отмечают, что порошковое покрытие обеспечивает длительный срок службы компонентов, особенно в автомобильной и промышленной сферах, где особенно важна долговечность. Результаты говорят сами за себя, если посмотреть на оборудование, которое продолжает надежно работать несмотря на постоянное воздействие факторов, которые быстро изнашивают другие типы покрытий.

Пробивание шариков: достижение точности матовых отделки

Дробеструйная обработка работает за счет направления крошечных абразивных частиц на металлические поверхности, создавая точные матовые поверхности, необходимые в цехах механической обработки. При рассмотрении различных способов обработки поверхностей дробеструйная обработка выделяется, поскольку обеспечивает более высокое качество по сравнению с большинством альтернатив. Мастера по механической обработке ценят этот метод не только за внешний вид, но и за улучшенные эксплуатационные характеристики деталей. Детали, обработанные таким способом, лучше сцепляются с красками и покрытиями, поэтому они дольше служат в условиях эксплуатации. Кроме того, никто не жалуется на внешний вид этих деталей после обработки. В технических стандартах отрасли даже рекомендуется применять дробеструйную обработку для определенных случаев, где особенно важна высокое качество, что объясняет, почему многие производственные предприятия включили ее в свои стандартные рабочие процессы.

Оптимизация рабочих характеристик за счет обработки поверхностей

Повышение износостойкости деталей, полученных штамповкой металла

Хорошая износостойкость играет большую роль при штамповке металла, если мы хотим, чтобы наши инструменты служили дольше и продолжали эффективно производить детали. Когда производители применяют поверхностные покрытия, такие как твердое хромовое покрытие, они по сути добавляют броню для своего оборудования. Это создает прочный внешний слой, который уменьшает трение и предотвращает появление нежелательных царапин во время работы машин. Исследования, проведенные на предприятиях различных отраслей, показывают, что детали, прошедшие такую обработку, выходят из строя значительно позже, чем обычные, что доказывает, насколько важна правильная подготовка поверхности для срока службы инструментов. Производители автомобилей, авиастроительные компании и даже предприятия, выпускающие упаковочные материалы, видят здесь реальную пользу, поскольку их производственные процессы зависят от стабильного качества штампованных деталей день за днем. По сути, такие покрытия превращают стандартные металлические компоненты в настоящих тружеников, способных выдерживать тяжелые нагрузки без быстрого износа, что в долгосрочной перспективе позволяет сэкономить средства, сокращая затраты на замену и простои.

Повышение усталостной прочности для применения в сварке листового металла

Способность материалов выдерживать повторяющиеся нагрузки в течение времени, известная как усталостная прочность, является абсолютно критически важной для надежности сварных деталей в реальных условиях эксплуатации. Инженеры часто используют различные методы обработки поверхностей, такие как дробеструйная обработка или другие виды поверхностного упрочнения, чтобы продлить срок службы изделий. Основная задача этих методов — создание внутренних напряжений на поверхности материала и улучшение его общей устойчивости к постоянным циклическим нагрузкам, что естественным образом увеличивает срок службы компонентов. Данные отраслевой статистики показывают, что сварные швы, подвергнутые таким обработкам, сталкиваются с значительно меньшим количеством отказов по сравнению с необработанными. Это особенно важно в таких областях, как автомобилестроение и авиастроение, где детали должны стабильно работать несмотря на постоянные вибрации и механические удары изо дня в день. Когда компании правильно инвестируют в повышение усталостной прочности с помощью таких методов, они не только экономят деньги на замене деталей, но и обеспечивают безопасность и работоспособность своих продуктов даже в условиях экстремальной эксплуатации.

Контроль шероховатости поверхности при фрезеровании металлов на станках с ЧПУ

Насколько шероховатой получается поверхность, играет важную роль в том, насколько хорошо работают и функционируют обработанные детали, влияя на такие аспекты, как их способность к герметичному уплотнению, точность прилегания друг к другу и устойчивость к разрушению под действием повторяющихся нагрузок. Чтобы управлять шероховатостью поверхности при фрезеровании с ЧПУ, существует несколько подходов, включая выбор подходящих режущих инструментов и корректную настройку скоростей подачи. Исследования в различных отраслях показали, какие уровни шероховатости подходят лучше всего для конкретных применений, что помогает фабрикам выпускать детали, действительно выполняющие свои функции. Очень важно правильно подобрать параметры шероховатости поверхности, поскольку это обеспечивает точное соединение компонентов, их надежную работу и предотвращает преждевременное разрушение из-за постоянного использования. Когда производители уделяют внимание стратегическому контролю шероховатости, они в итоге получают продукцию лучшего качества. Это подтверждает, почему тщательная механическая обработка играет такую важную роль в достижении хороших результатов при работе с металлом на станках с ЧПУ. Компании, которые серьезно подходят к освоению методов контроля поверхностей, могут выпускать качественные детали, соответствующие даже самым строгим отраслевым стандартам.

Популярные товары по обработке CNC с передовыми поверхностными покрытиями

Оборудование для новых видов энергии, точная обработка деталей ЧПУ, листовой металл, корпуса

На растущем рынке новой энергетики, корпуса из листового металла, обработанные на станках с ЧПУ, стали предпочтительным решением для защиты чувствительного оборудования. Производители применяют различные виды поверхностной обработки, чтобы повысить прочность и эффективность. Наиболее распространенными материалами являются нержавеющая сталь и алюминиевые сплавы, а покрытия варьируются от простых порошковых красок до специализированных анодированных технологий. Такая обработка позволяет корпусам выдерживать тяжелые условия эксплуатации, не теряя своих основных функций. Испытания в реальных условиях показали, что такие компоненты сохраняют работоспособность в течение длительного времени, поэтому именно их часто выбирают для наземных установок в возобновляемой энергетике, где особенно важна защита от экстремальных погодных условий.

Нестандартные алюминиевые микро-детали, обработанные на 5-осном станке с ЧПУ

Процесс токарной обработки на 5 осях стал чем-то особенным, когда речь идет о производстве крошечных алюминиевых деталей, требующих точных измерений до долей миллиметра. Когда производители применяют поверхностные обработки, такие как анодирование или полировка после механической обработки, они не просто улучшают внешний вид изделий, но и повышают их работоспособность на протяжении времени. Настоящая магия происходит потому, что прецизионная токарная обработка позволяет обеспечить чрезвычайно жесткие допуски порядка 0,001 дюйма или лучше, что в сочетании с последующими этапами обработки создает детали, демонстрирующие исключительные рабочие характеристики под нагрузкой. Возьмем, к примеру, авиакосмическую отрасль, где даже незначительные дефекты могут привести к катастрофическим последствиям, или медицинские устройства, где в настоящее время особенно важна биосовместимость. Именно поэтому столь многие высокотехнологичные отрасли приняли такой подход, несмотря на первоначальные затраты.

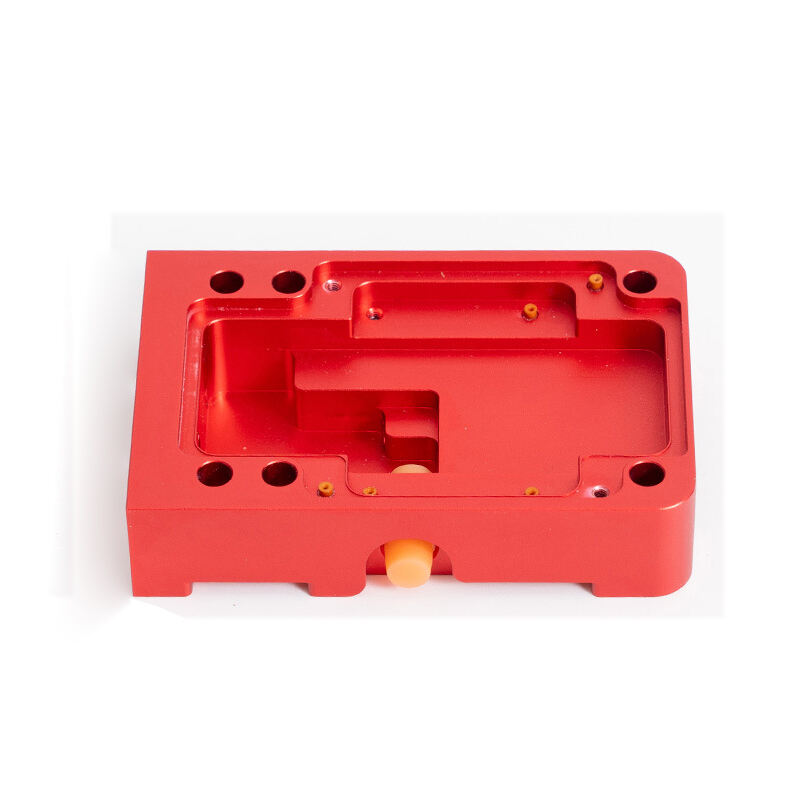

Анодированные алюминиевые латунные компоненты для приложений с высокими нагрузками

Когда оборудование подвергается серьезным нагрузкам, сочетание анодированного алюминия с деталями из латуни помогает предотвратить поломки еще до их возникновения. Эти материалы были обработаны на поверхностном уровне с помощью процессов, таких как анодирование, что делает их более устойчивыми к постоянному трению и давлению. Именно поэтому мы встречаем их в тех местах, где машины работают изо дня в день — от автомобильных двигателей до промышленных конвейерных линий. Практические испытания наглядно демонстрируют, насколько хорошо выдерживают такие комбинации по сравнению с другими доступными вариантами. Это подтверждают и эксперты в данной области, ссылаясь на цифры, которые рассказывают ту же историю. При этом лучший результат зависит не только от выбора прочных материалов, но и от того, как эти материалы взаимодействуют со своими поверхностными обработками при регулярном воздействии высоких нагрузок.

EN

EN

AR

AR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RU

RU

ES

ES

SV

SV

TL

TL

ID

ID

VI

VI

TH

TH

MS

MS