CNC加工における表面処理技術:製品の付加価値向上

CNC加工における必須の表面処理技術

アノジス: 耐腐蝕性 と 美学 的 多用性

アルマイト処理は、アルミニウム表面に制御された酸化層を形成することによって機能し、腐食に対する耐性をはるかに高めます。そのため、多くの製造業者が長持ちし、見た目にも優れた部品を必要とする際にこの技術に頼っています。この処理によりアルミニウム表面が実際にかなり強化され、見た目に魅力的な色調も選べるようになります。航空機や自動車から私たちの日常的なガジェットに至るまで、さまざまな業界で企業がアルマイト処理を多用するのは、過酷な環境にも耐えうる上に見た目の美しさを維持できるからです。業界データによれば、アルマイト処理された素材は、未処理の素材と比較して腐食の問題がはるかに少ないことが示されています。このため、機能性と美観の両方を求める製造業者の間でこの方法が非常に普及しています。

粉末 塗装: 複雑な ジオメトリ に 対する 耐久 的 な 保護

粉体塗装プロセスは、静電気による塗布から始まり、その後焼付工程を通じて行われ、表面を均等に覆い、十分な膜厚を形成します。複雑な形状のCNC加工部品のように、さまざまな角度や曲面を持つ部品の場合でも、この方法は隅々まで塗布が行き届き、繊細な部分の細部も保護するので非常に効果的です。また、粉体塗装の大きな利点の一つは、傷や色あせに非常に強い耐性を持つため、過酷な現場環境に耐える必要がある部品に最適だということです。自動車や産業用途など、特に耐久性が最も重要となる分野において、粉体塗装された部品は長年にわたって活躍しており、その実績は明らかです。他の塗装が短期間で劣化してしまうような過酷な環境下でも、性能を維持し続ける機器を見ればその成果が一目瞭然です。

精密 な 抹色 仕上げ を 達成 する

ビードブラストは、金属表面に微細な研磨粒子を投げつけることによって、CNCマシニングショップで必要な正確なマット仕上げを実現する処理方法です。表面処理のさまざまな方法を検討する際、ビードブラストは他の多くの代替方法よりも優れた結果をもたらすため、特に注目されています。この方法は見た目だけでなく、部品の性能向上にも寄与するため、機械加工業者に好まれています。このようにブラスト処理された部品は塗料やコーティングとの密着性が高いため、過酷な使用環境においても長持ちします。さらに、マシンから取り出された部品の外観について不満を言う人はいません。業界の仕様書には、品質が特に重要となる特定の用途において、ビードブラストが推奨されている場合があり、多くの製造施設が長年にわたって標準的な工程に組み込んでいる理由もここにあります。

表面処理による部品性能の最適化

金属 スタンプ 部品 の 耐磨 性 を 向上 する

金属のプレス加工において、工具が長持ちし、効率的に部品を生産し続けるためには、優れた耐摩耗性を確保することが非常に重要です。製造業者がハードクロムめっきなどの表面処理を適用するということは、あたかも設備に装甲を施しているようなものです。これにより、摩擦を低減し、機械稼働中に厄介な摩耗を防ぐことができる頑丈な外層が形成されます。さまざまな業界の工場での研究から、こうした表面処理を施した部品は通常の部品に比べてはるかに破損しにくく、適切な表面処理が工具の寿命にどれほど大きな差をもたらすかが証明されています。自動車メーカー、航空機部品製造業者、さらには包装資材を製造する企業など、プレス加工された部品の安定した品質が日々の操業に不可欠な企業において、この技術の実益が確認されています。要するに、こうした表面処理により、標準的な金属部品が過酷な作業に耐えうる頼れる存在へと変化し、交換費用や停止時間の削減という観点から、長期的にコストを抑える効果が得られるのです。

薄金属の溶接用アプリケーションの疲労耐性を向上させる

材料が時間とともに繰り返し受ける応力にどれだけ耐えられるかという特性である疲労強度は、溶接部品が現実の使用条件下でどれほどの信頼性を持つかを決定する上で極めて重要です。エンジニアは、製品の寿命を延ばすためにショットピーニングや各種表面硬化処理などの表面処理技術を頻繁に採用します。これらの処理が行っていることは基本的に材料表面に内部応力を生成し、繰り返し作用する応力に対してもその全体的な耐久性を高めることで、部品の寿命を自然と延ばしています。業界のデータによれば、これらの処理を施した溶接部は、未処理のものと比較して故障が大幅に少なくなっています。これは、自動車製造や航空機生産といった分野において特に重要であり、これらの分野では部品が日々さまざまな振動や機械的衝撃に耐えながら一貫した性能を発揮する必要があります。企業がこれらの方法を用いて疲労強度の向上に適切に投資するということは、単に交換部品のコストを節約するだけでなく、極めて過酷な運用条件下でも製品が安全かつ機能的に保たれることを確実にしているのです。

表面粗度制御 機械加工

表面の粗さは、機械部品の動作や機能において大きな役割を果たします。これは、それらが正しくシールするかどうか、どのように適合するか、そして繰り返しのストレスに耐えて劣化しないかといった点に影響を与えます。CNC加工において表面粗さを管理するためには、適切な切削工具の選定や送り速度の調整など、いくつかの方法があります。さまざまな業界での研究により、特定の用途に最適な粗さレベルが明らかになっており、これにより工場は期待通りに機能する部品を製造することが可能になります。表面粗さを適切に管理することは非常に重要であり、これは部品が正確に適合し、期待通りに動作し、過度な使用によって早期に破損しないことを保証するためです。製造業者が粗さの管理を戦略的に実施することで、最終的により優れた製品を得ることができます。これは、CNC金属加工で良好な結果を得るために丁寧な加工がいかに重要であるかを再確認するものです。表面制御技術を真剣に習得した企業は、最も厳しい業界基準さえも満たす高品質な部品を提供できるようになります。

高度な表面処理を施した特選CNC製品

新エネルギー機器用CNCハードウェア精密シートメタルケース

成長著しい新エネルギー市場において、CNC加工された金属板のケースは、敏感な機器を保護するための定番ソリューションとなっています。製造業者は、耐久性と効率性を高めるためにさまざまな表面処理を適用しています。一般的に使用される素材には、ステンレス鋼やアルミニウム合金があり、仕上げは単純な粉体塗装から特殊な陽極酸化処理までさまざまです。これらの処理により、ケースは過酷な環境条件下でもその基本機能を維持することができます。現地での実際のテスト結果では、これらの部品が長期間にわたって十分な性能を発揮するため、多くの再生可能エネルギー関連プロジェクトにおいて、特に極端な気象条件から保護が必要な屋外設置用に指定されています。

カスタム5軸マイクロアルミニウム旋盤部品

5軸CNC旋盤加工プロセスは、ミリメートルの分数単位の正確な寸法が求められる小さなアルミニウム部品を製造する際、非常に特別な技術となっています。製造業者が切削加工後に陽極酸化処理や研磨などの表面処理を適用する際、単に外観を良くするだけでなく、これらのコンポーネントの長期にわたる性能を実際に向上させています。真の「魔法」は、0.001インチまたはそれ以下の非常に狭い公差を実現する精密旋削加工によって起こります。この加工精度は、部品にストレスが加わる条件下でも例外的な性能を発揮できるように、仕上げ工程と密接に連携して機能します。たとえば、些細な欠陥が壊滅的な故障につながる可能性のある航空宇宙分野や、生体適合性が特に重要となる医療機器分野などです。こうした理由から、初期投資費用がかかっても多くのハイテク分野でこの技術が採用されています。

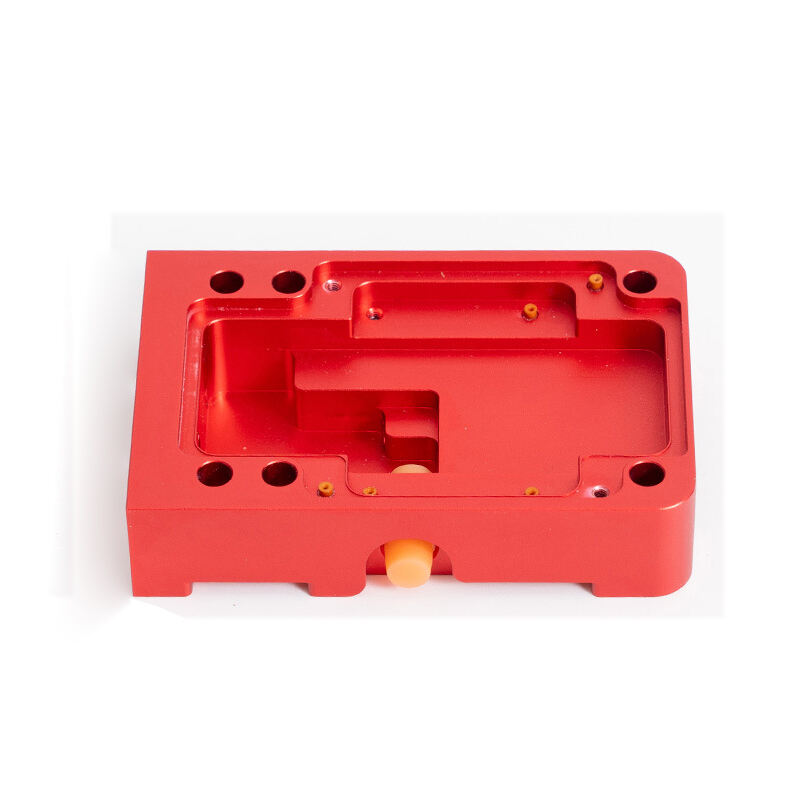

高応力用途のための陽極酸化アルミニウム真ちゅう部品

機器に非常に負荷がかかる状況では、陽極酸化アルミニウムと真鍮製品を組み合わせることで、故障を未然に防ぐことができます。これらの素材は、陽極酸化などの表面処理工程を経ることで強化されており、摩擦や圧力に強くなります。そのため、自動車のエンジンから工場のアセンブリラインまで、機械が日々過酷に稼働する場所で広く使われています。現地でのテスト結果も、こうした素材の組み合わせが他の選択肢と比べてどれだけ効果的に耐久性を発揮するかを示しています。専門家もまた、同じ結果を示す数値データを基に、この効果を裏付けているのです。最適な素材選定とは、単に強度の高い素材を選ぶことだけではなく、その素材が施された処理と相互作用しながら、どれだけ過酷なストレスに耐えうるかという点にも関わってくるのです。

おすすめ製品

ホットニュース

-

Cnc加工の利点

2024-01-16

-

機械技術とは?

2024-01-16

-

Cnc加工の発展傾向

2024-01-16

-

プロ用金属製充電スタンド保護カバー - 充電安全を守る

2025-11-17

EN

EN

AR

AR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RU

RU

ES

ES

SV

SV

TL

TL

ID

ID

VI

VI

TH

TH

MS

MS