Technologie de traitement de surface en usinage CNC : amélioration de la valeur ajoutée du produit

Technologie essentielle de traitement de surface dans l'usinage CNC

Anodisation: résistance à la corrosion et polyvalence esthétique

L'anodisation consiste à créer une couche d'oxydation contrôlée sur les surfaces en aluminium, ce qui les rend beaucoup plus résistantes à la corrosion. C'est pourquoi de nombreux fabricants font appel à cette technique lorsqu'ils ont besoin de pièces durables et esthétiques. Le processus renforce effectivement la surface de l'aluminium et offre en plus des options de coloris attrayantes sur le plan visuel. Des avions et automobiles jusqu'à nos appareils électroniques quotidiens, les entreprises de nombreux secteurs dépendent largement de l'anodisation, car celle-ci résiste aux conditions difficiles sans perdre son attrait visuel. Selon les données sectorielles, les matériaux anodisés sont nettement moins sujets à la corrosion que les matériaux non traités, ce qui explique pourquoi cette méthode est très prisée des fabricants soucieux de concilier fonctionnalité et esthétique.

Couche en poudre: protection durable pour des géométries complexes

Le processus de revêtement en poudre commence par une application électrostatique, suivie d'une phase de cuisson, créant une couche protectrice qui recouvre uniformément les surfaces et assure une bonne épaisseur. Pour ces pièces usinées complexes avec toutes sortes d'angles et de courbes, cette méthode fonctionne particulièrement bien puisqu'elle pénètre dans chaque recoin sans négliger la protection des détails délicats. Un avantage majeur réside dans sa grande résistance aux chocs et à la décoloration, ce qui le rend idéal pour les pièces devant résister à des conditions difficiles sur le terrain. De nombreux fabricants issus de divers secteurs constatent que les composants revêtus de poudre offrent des années de service, notamment dans les applications automobiles et industrielles où la durabilité est primordiale. Les résultats parlent d'eux-mêmes lorsqu'on observe du matériel qui continue de fonctionner malgré une exposition constante à des éléments qui usent rapidement d'autres types de revêtements.

Le soufflage de perles: obtenir des finitions mates de précision

Le sablage consiste à projeter de minuscules particules abrasives sur des surfaces métalliques afin d'obtenir ces finitions mates précises nécessaires dans les ateliers d'usinage CNC. Lorsqu'on examine les différentes méthodes de traitement de surface, le sablage se démarque par des résultats supérieurs à la plupart des alternatives. Les usineurs apprécient cette méthode non seulement pour son aspect esthétique, mais aussi pour l'amélioration des performances des pièces. Les pièces traitées de cette manière adhèrent mieux aux peintures et revêtements, ce qui leur permet de durer plus longtemps dans des environnements en service. En outre, personne n'a rien à redire sur l'apparence de ces pièces une fois sorties de la machine. En effet, les normes industrielles recommandent expressément le sablage pour certaines applications où la qualité est primordiale, expliquant ainsi pourquoi de nombreux sites de fabrication l'ont intégré à leurs processus standard au fil du temps.

Optimisation des performances des composants par des traitements de surface

Amélioration de la résistance à l'usure des pièces d'estampage métalliques

Une bonne résistance à l'usure est essentielle dans le travail de poinçonnage des métaux si l'on souhaite que nos outils durent plus longtemps et continuent de produire des pièces efficacement. Lorsque les fabricants appliquent des traitements de surface comme le chromage dur, ils ajoutent en quelque sorte une armure à leurs équipements. Cela crée une couche extérieure robuste qui réduit le frottement et empêche les irritantes usures pendant le fonctionnement des machines. Des études provenant d'ateliers de différents secteurs montrent que les pièces soumises à ces traitements tendent à se rompre beaucoup plus tard que les pièces ordinaires, démontrant ainsi l'impact significatif que peut avoir un bon prétraitement de surface sur la durée de vie des outils. Les constructeurs automobiles, les fabricants de composants aéronautiques, ainsi que les entreprises produisant des matériaux d'emballage constatent toutes une réelle valeur ajoutée, car leurs opérations dépendent fortement d'une qualité constante des pièces embouties, jour après jour. Ce que ces traitements permettent essentiellement, c'est de transformer des composants métalliques standards en véritables chevaux de bataille, capables de supporter des tâches exigeantes sans se détériorer rapidement, ce qui permet d'économiser à long terme sur les coûts de remplacement et les temps d'arrêt.

Amélioration de la résistance à la fatigue pour les applications de soudage de tôlerie

La capacité des matériaux à résister à des contraintes répétées dans le temps, appelée résistance à la fatigue, est absolument critique quant à la fiabilité réelle des pièces soudées dans des applications du monde réel. Les ingénieurs ont souvent recours à divers traitements de surface tels que le grenaillage ou différents types de procédés de durcissement superficiel pour prolonger la durée de vie des pièces. Ce que ces traitements font, en somme, c'est générer des contraintes internes au sein de la surface du matériau et améliorer ainsi sa durabilité globale face aux cycles répétés de contraintes, ce qui étend naturellement la durée de vie des composants. Des données sectorielles montrent que les soudures soumises à ces traitements présentent beaucoup moins de défaillances par rapport à celles non traitées. Cela a une grande importance dans des domaines comme l'automobile ou l'aéronautique, où les pièces doivent fonctionner de manière constante malgré toutes sortes de vibrations et chocs mécaniques jour après jour. Quand les entreprises investissent correctement dans l'amélioration de la résistance à la fatigue par ces méthodes, elles ne font pas seulement des économies sur les remplacements, mais elles s'assurent également que leurs produits restent sûrs et fonctionnels même sous des conditions extrêmes d'utilisation.

Maîtrise de la rugosité de surface en usinage métallique CNC

La rugosité d'une surface influence grandement le fonctionnement des pièces mécaniques, affectant des aspects tels que l'étanchéité, l'ajustement mutuel et la résistance à l'usure due à des contraintes répétées. Pour gérer la rugosité de surface en usinage CNC, plusieurs méthodes sont disponibles, notamment le choix approprié des outils de coupe et l'ajustement correct des vitesses d'avance. Des études menées dans divers secteurs ont permis d'établir les niveaux de rugosité optimaux pour des applications spécifiques, aidant ainsi les usines à produire des pièces fonctionnelles. Maîtriser précisément la rugosité de surface est essentiel pour garantir un assemblage correct, des performances conformes aux attentes et une meilleure résistance à l'usure prématurée. Quand les fabricants contrôlent stratégiquement cette rugosité, la qualité globale des produits s'en trouve améliorée. Cela souligne encore davantage l'importance d'un usinage soigné pour obtenir de bons résultats dans le travail des métaux par CNC. Les entreprises qui s'investissent sérieusement dans ces techniques de contrôle de surface peuvent fournir des pièces de qualité répondant même aux exigences industrielles les plus strictes.

Produits CNC vedettes dotés de traitements de surface avancés

Équipements de nouvelle énergie Couvercles en tôle précision CNC

Dans le marché croissant de l'énergie nouvelle, les boîtiers en tôle usinés par CNC sont devenus une solution incontournable pour protéger les équipements sensibles. Les fabricants appliquent divers traitements de surface pour améliorer à la fois la durabilité et l'efficacité. Les matériaux les plus courants incluent les aciers inoxydables et les alliages d'aluminium, avec des finitions allant d'un simple revêtement en poudre à des techniques d'anodisation spécialisées. Ces traitements permettent aux boîtiers de résister aux conditions difficiles sans perdre leurs fonctions essentielles. Des tests grandeur nature montrent que ces composants se comportent bien dans le temps, ce qui explique pourquoi de nombreux projets d'énergies renouvelables les spécifient pour les installations extérieures où la protection contre les extrêmes climatiques est primordiale.

Pièces mécaniques en aluminium micro-usinées sur mesure à 5 axes

Le procédé de tournage CNC 5 axes est devenu particulièrement remarquable lorsqu'il s'agit de produire ces minuscules pièces en aluminium nécessitant des mesures précises au dixième de millimètre près. Lorsque les fabricants appliquent des traitements de surface comme l'anodisation ou le polissage après l'usinage, ils n'améliorent pas seulement l'apparence des pièces, mais également leurs performances à long terme. La véritable magie réside dans le fait que le tournage précis permet des tolérances extrêmement serrées, de l'ordre de 0,001 pouce ou meilleures, ce qui s'associe parfaitement aux étapes de post-traitement pour créer des pièces qui résistent exceptionnellement bien à la contrainte. Prenons par exemple les applications aérospatiales, où même les plus petites imperfections peuvent entraîner des défaillances catastrophiques, ou encore les dispositifs médicaux, pour lesquels la biocompatibilité est primordiale de nos jours. Voilà pourquoi de nombreux secteurs high-tech ont adopté cette approche, malgré les coûts initiaux d'investissement.

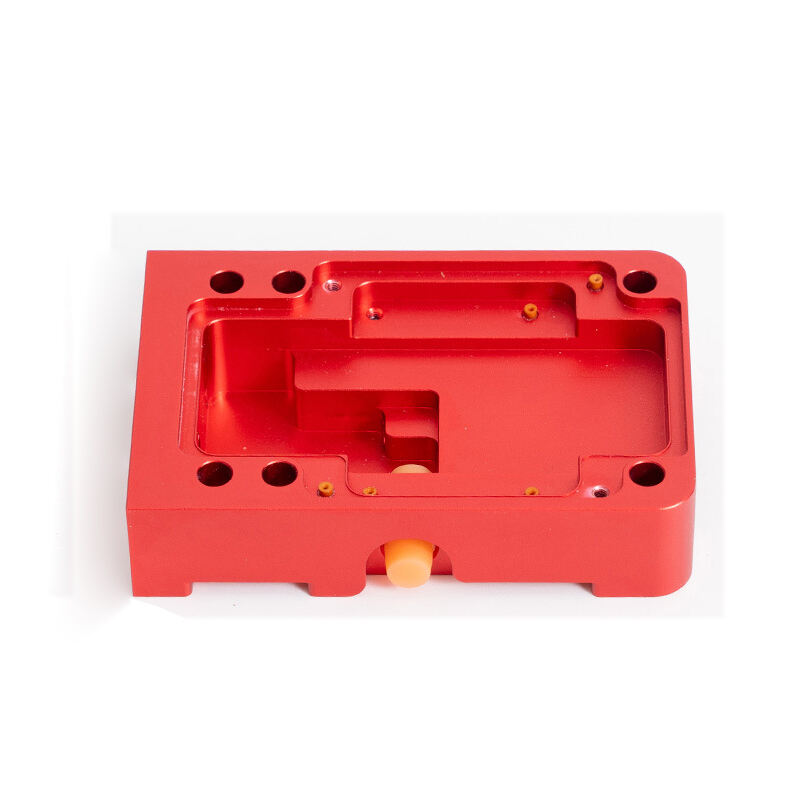

Composants en aluminium anodisé et en laiton destinés aux applications à haute contrainte

Lorsque les conditions deviennent vraiment difficiles pour l'équipement, le mélange d'aluminium anodisé et de pièces en laiton aide à prévenir les pannes avant qu'elles ne surviennent. Ces matériaux ont subi un traitement de surface, comme l'anodisation, ce qui les rend plus résistants face aux frottements constants et à la pression. C'est pourquoi on les retrouve fréquemment dans les environnements où les machines fonctionnent intensément jour après jour, allant des moteurs automobiles aux lignes d'assemblage industrielles. Des tests en conditions réelles montrent clairement la résistance supérieure de ces combinaisons par rapport à d'autres solutions disponibles sur le marché. Les experts du domaine confirment également ces résultats, s'appuyant sur des données chiffrées qui racontent la même histoire. Ce qui fonctionne le mieux ne se limite pas à la simple sélection de matériaux solides ; cela dépend aussi de l'interaction entre ces matériaux et leurs traitements lorsqu'ils sont soumis régulièrement à des contraintes extrêmes.

EN

EN

AR

AR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RU

RU

ES

ES

SV

SV

TL

TL

ID

ID

VI

VI

TH

TH

MS

MS